0引言

近年来,伴随着我国钢铁产能的不断扩大,国内钢铁市场迅速由供不应求走向产能过剩,热轧带钢生产企业承受着市场竞争、环境保护、资源短缺等多重压力。提高热轧产品的成材率成为钢铁企业保持产品市场竞争力必须面对的问题。为了防止带钢在进入轧机后跑偏及对宽度的影响,一般在粗轧或精轧机组前都装有立辊轧机。目前大部分立辊轧机采用上传动与侧压装置结合共同实现立辊相应的控制功能。立辊侧压装置主要通过调整立辊轧机的开口度实现防止带钢跑偏和宽度调整的目的。由于液压驱动的装置,具有响应速度快、控制精度高等优点,因此立辊测压常采用液压驱动。关于热轧立辊的控制许多学者进行了研究,文献采用非线性有限元软件MARC,通过分析粗轧过程中板坯边角部金属的流动趋势、轧件表面等效应力-应变及温度场的分布规律。模拟了立辊调宽工艺条件下,轧件边角部金属向板坯表面流动,在原始边角部位置表现出低温、高应力应变规律,是产生裂纹翘皮等缺陷的高危区。文献结合某厂热连轧机组粗轧段立辊侧压调宽轧制的工艺特点,建立了立辊-水平辊轧制的三维弹塑性有限元模型,建立了控制头尾端形状的短行程控制模型,并应用于生产,取得较好的效果。

然而在实际生产过程中无论采用何种控制方法对立辊开口度进行控制,液压缸的位置传感器都是最基础的部分,如果检测出现问题则控制功能无法正常进行。某热轧线偶尔发生侧压装置磁致伸缩位移传感器(位置检测传感器)数值跳变问题,给生产造成严重影响。通过现场排查,发现磁致伸缩位移传感器及其控制回路正常,因此将故障点锁定在程序运算上。本文在对立辊磁致伸缩位移传感器数据处理程序分析的基础上,找到了程序中存在的隐患,并进行了优化,从根本上解决了传感器数值跳变问题。

1立辊侧压装置结构及磁致伸缩位移传感器信号处理

1.1侧压装置整体结构

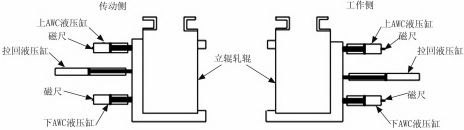

立辊轧机分为传动侧和工作侧,在传动侧和工作侧各有1根轧辊。立辊轧辊在垂直方向上由电动机带动旋转,水平方向上,单侧由3个液压缸驱动,如下图所示。从下图中可以看出,单侧上下各有1个由伺服阀控制的液压缸(AWC缸)和1个电磁阀控制的拉回液压缸。立辊的宽度调整由AWC缸实现,拉回缸在正常情况下始终施加一个远离中心方向的力,保证立辊机械结构与AWC缸紧密接触,消除问隙。每一个AWC缸都安装1根内置式磁致伸缩位移传感器,用于检测AWC缸的行程。

1.2磁致伸缩传感器信号处理过程

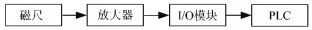

本文研究的磁致伸缩位移传感器采用磁致伸缩原理,传感器行程600mm,信号处理过程如下图所示。传感器将信号接入专用放大器,处理为2进制信号,共19位。经过放大器处理的2进制信号接入PLC的I/O模块,PLC根据模块反馈数值进行相关的运算。每一位2进制数表示5μm。结合机械设备行程的限制,程序中设定的磁致伸缩位移传感器机械限位是560mm。

2问题描述及改进措施

2.1问题描述

在生产过程或检修后根据现场设备状况需要进行磁致伸缩位移传感器数值清零。然而在传感器清零后设备试车或实际生产中出现过多次传感器数值跳变,HMI画面传感器数值会突然跳转到2500mm,给生产带米极大隐患,必须找到根源加以解决。由于跳转到的数值远远大于磁尺的量程,排除机械故障的可能性,需要从电气角度进行分析解决。

2.2故障原因分析

由1.2章节可知,每个二进制数值代表5μm,而PLC板卡硬件采集的磁尺由19位组成,最大数值为524287。因此PLC能够收到的经运算得到的最大数值为2621.435mm,如果不考虑机械设备限制,的确会存在出现2500mm的可能性。以PLC为分界点,只可能有2种情况:一是PLC收到的数值异常;二是PLC运算程序存在漏洞。通过数据分析软件发现,磁致伸缩位移传感器数值跳变时传感器反馈的数值并没有异常。因此将故障点固定在程序运算上。下面给出传感器数据处理的过程。

用于程序计算磁尺数值的二进制数值由(1)式运算得到:

C=CN-CZ+CM (1)

式中,C为磁尺有效计数值;C、为当前计数值;C₂为清零计数值。

CD=CN-CZ(2)

式中,CMAX=524287,CMIN=0,CSTRN=Cp,CSTRP=CMAX+Cp-CMIN,Cp为程序设定常数。

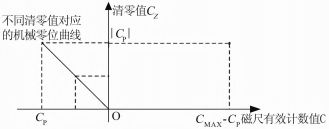

通过式(1)~(2)可以看出,如果清零时不在机械零位附近时,当AWC缸缩回过程中,也就是CD<0且逐渐减小,如下图所示。

上图中绘制了不同清零位置对应机械零位的曲线,当清零值>|Cp|时,在AWC缸缩回CD<CSTRN时C=524287-CD,即C≈504287,此时传感器反馈数值约为2521.435mm。

2.3改进措施

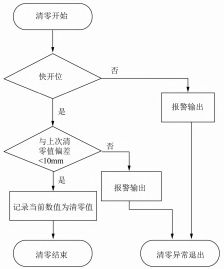

(1)清零程序联锁。增加2个条件:一是在AWC缸快开位(即液压缸缸杆全部缩回)增加判断和报警提示;二是如果清零位置与上次清零位置大于±10mm不允许清零,并增加报警提示。改进后的传感器清零程序如下图所示。

(2)将数值减小,将出现极限值的范围扩大,数值从-20000调整为-30000。

3结论

通过对某热轧线立辊磁致伸缩位移传感器数值跳变开展研究,排除了传感器硬件故障,认为程序运算故障是造成传感器数据异常跳变的根源。增加清零程序联锁和扩大极限值范围后,传感器数值跳变问题得到根本解决。

微信扫一扫

微信扫一扫