1、概述

上海市东方路地铁站的两个站口分别在东方路的两侧,为了连通这两个站口,采用矩形顶管掘进机进行地下管道施工,大口径矩形顶管工程中,主顶系统中的16个液压油缸和顶铁组合成一个整体,由于顶铁沿着导轨滑行,如果各个液压油缸的伸缩速度不一致,顶铁便会在前进或者后退时发生扭曲,顶铁扭曲产生的力会引发导轨松动甚至倒塌,给工程带来很大的损失。为此,特开发了一套液压油缸同步控制系统来控制两组液压油缸同步伸缩。经实际使用证明,该控制系统在工程应用中发挥了很好的作用。本文着重介绍控制原理和设计方案。

2、控制原理

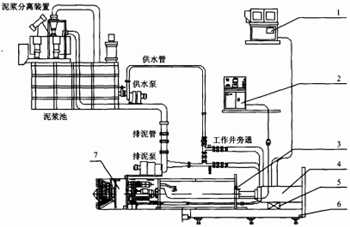

1-液压工作站;2-中央控制室;3-顶铁;4-液压油缸;5-滚轮编码器;6-导轨(推进架台);7-顶管掘进机

顶管掘进机施工工艺见于上图。从图中看出,主顶液压工作站把16个液压油缸分成两组按装在导轨上,且与顶铁组合成一个整体共进退,每组各8个,在两组液压油缸上各安装位移传感器—滚轮式增量编码器。当液压油缸前进或后缩时,就会带动滚轮编码器滚动,编码器就会输出脉冲信号到安装在中央控制室里的单片机中,通过运算得出两侧液压油缸的位移量,并把位移量显示在仪表上;数据经单片机处理后,根据偏差量及偏差趋势的大小,发出相应的控制指令去控制液压工作站中的电磁比例换向阀的换向方向及开口量,对顶进较慢的一侧进行补液,从而达到两组液压油缸位移同步。

3、系统设计

(1)信号采集单元

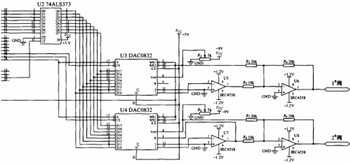

电路图如上图所示。由图可知,当两组液压油缸伸出或缩回时,1#和2#滚轮编码器就会滚动,输出的脉冲信号通过数据线分别被采集在中央控制室的8051单片机的计数器T0、T1进行计数。具体参数设置如下:

1)编码器每转输出脉冲数:N=625(P/R)

2)滚轮圆周长:L=628(mm)

本系统分辨率S按实际要求设置为1,即液压油缸每向前推进约1mm,就可向单片机输出1个脉冲,故:

S=L/N=628/625=1.0048≈1(个)

(2)控制及输出单元

电路控制采用8051单片机作为中央处理单元,对1*和2*编码器输出的脉冲进行计数并比较大小。若两者相差5个脉冲时,即两组液压油缸的位移量相差5mm时,单片机将发出调整指令送到相应的D/A单元DAC0832中,转换成相应的电压输出,控制两组电磁比例换向阀进行相关的动作。两路DAC0832与8051的连接为双缓冲双极性输出方式,采用两路模拟量可同时输出的方式。

P2.5和P2.6分别连接两个D/A转换器DAC0832的片选信号CS,控制输入锁存器的锁存,实现第一级缓冲;P2.7同时连接两个DACO832的XFER信号,同步控制他们的DAC寄存器的锁存,实现第二级缓冲。两个DACO832的WR1、WR2同时与8051的写信号WR相连,且直接与地相连,保持直通状态。这样,8051对两片DACO832进行一次写操作,将数据直接写入DAC0832的寄存器,输出到电液比例换向阀的电压随之发生相应的变化,从而达到控制两组液压油缸同步的目的。

(3)位移显示单元

为实时显示两路液压油缸的位移量而得到顶进的行程数据,系统把1*和2*编码器所输出的脉冲转化成位移量输出并安装在中央控制室中操作台上显示仪表中,显示仪表设有量值系数。系统精度要求为1mm单位,故把量值系数设为0.001.即输入一个脉冲显示0.001m,再输入一个脉冲使显示0.002m,最大可显示999999m,且有复位键清零复位。

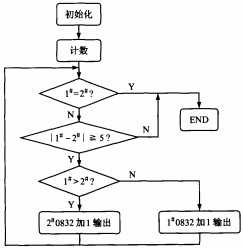

(4)系统软件流程

系统软件流程如下图所示。

4、结语

采用位移传感器,通过单电机处理的液压油缸控制系统,解决了主顶系统16个液压油缸同步伸缩技术,确保了工程的施工质量和速进度。

微信扫一扫

微信扫一扫