启闭炉门机构是焦炉机械设备推焦机、拦焦机上最为重要的部件,它的液压控制是先进的技术,与以往焦炉设备液压控制技术完全不同,是通过比例换向阀与磁致伸缩位移传感器油缸形成闭环控制,适应不同炭化室变形对启闭炉门机构的需要。经过多个现场的使用状况证明,此技术的应用大大提高了炉门机构起、制动的平稳性、精确性,减少甚至没有烟尘外溢,从而达到节省能源,提高效率,延长寿命,尤其是保护环境的目的。

一、启闭炉门机构液压原理分析

启闭炉门机液压控制主要设有取门台车进退、提门、压拔门闩、倾斜等功能。其工艺流程为取门台车以系统压力10MPa启动前进,在接近炭化室1米时减压至4.5MPa继续前进直至到达炭化室炉门前,取门头倾斜浮动,门钩认定、提炉门、再提炉门旋转清扫,其中提门及倾斜是靠磁致伸缩位移传感器记忆恢复功能,具体液压控制过程参见以下详细分析。

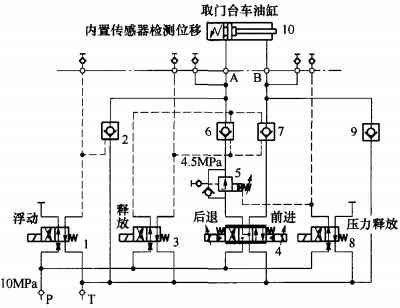

(1)取门台车的前进、后退是靠比例换向阀与带磁致伸缩位移传感器油缸形成闭环控制来实现的,原理如图1所示。

①台车系统压力前进。比例换向阀4根据输入的电信号连续按比例的控制油液流量,同时电磁换向阀3得电开启液控单向阀6、7。压力油通过先导减压阀5(此时系统压力作用在减压阀Y口上,减压阀不起减压作用,只作为通道全打开)进入带内置磁致伸缩位移传感器的油缸10推动台车前进。此传感器是利用两个不同磁场相交时产生一个应变脉冲信号,计算这个信号被探测所需的时间,从而换算出准确的位置,将到达位置的信号反馈给比例阀,对比例阀的电流值进行调整,即调整阀的开口度大小,控制油缸的速度,实现闭环控制。比例阀连续信号与磁致伸缩位移传感器油缸的高精度、响应快、抗冲击等特点共同提高了取门机构启制动的平稳性、准确性,使设备安全可靠。

②台车减压前进。当台车移动到距离炭化室1m左右时,为了避免台车继续前进时与炭化室发生高压碰撞使机械设备与炭化室同时受到损坏,电磁换向阀8电磁铁带电,先导减压阀5的泄油口Y直接与回油口连通,使压力得到释放,先导减压阀5减压,系统压力调整到低压值4.5MPa,余下控制原理与①相同。

③台车浮动。为了避免压门栓时台车与炉门的刚性碰撞而损坏设备,在压拔门栓的同时台车要处于浮动状态。台车保持减压后的压力,开始压拔门栓时,电磁换向阀1电磁铁带电,系统压力打开液控单向阀2.油缸10无杆腔(压力腔)通过液控单向阀2直接与回油接通释放压力,此时油缸10两腔全部接回油处于浮动状态,为了补充台车由于外力作用回退吸空产生振动、爬行现象,油缸10有杆腔通过单向阀9从油箱补油。

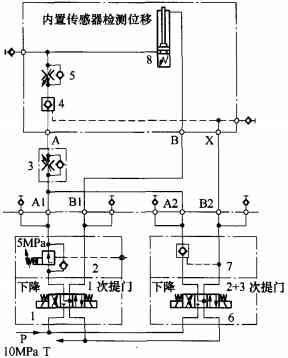

(2)提门装置。提炉门不能一次完成,到炉门清扫位置要分三次进行,原理如图2所示。

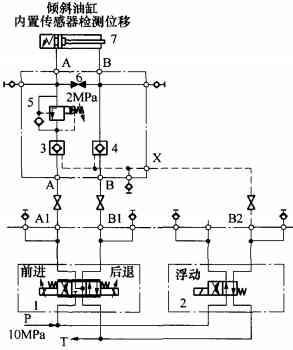

(3)取门台车的倾斜是靠比例阀与磁致伸缩位移传感器形成闭环控制来实现的。其控制原理见图3.

为适应炉门沿炭化室高度方向的倾斜,设有开门倾斜油缸7。启闭炉门机的适应能力很强,在其下部设有倾斜油缸,使启闭炉门机可以沿炭化室高度方向向外倾斜,这样在焦炉正面倾斜时,上下钩也可以确保进入正常位置,避免钩头上移时与门轴相碰。随着焦炉炉龄的增长,焦炉都会沿着炭化室方向外张,但炉门启闭机可以适应焦炉的变形,其适应过程是通过液压控制实现的。比例换向阀1根据输入的连续电信号控制油液流量,同时电磁换向阀2得电开启液控单向阀3、4与磁致伸缩位移传感器油缸7的连续参量相互控制调整,控制油缸行程即倾角大小来实现不同炉体变形要求。这个倾斜角度值是靠油缸的传感器产生记忆,在清扫炉门后自动恢复到倾斜设定位置。

在取门头倾斜以适应变形的炉体时,倾斜装置为了更好地适应变形的炉体同时又不损坏炉体,在取门头与炉体刚接触时比例换向阀1失电,电磁换向阀2继续得电,使油缸7有杆腔与无杆腔同时接入回油处于浮动状态,达到取门头与炭化室无缝隙接触,没有烟尘溢出,高效、环保。在油缸无杆腔设置2MPa背压阀5.控制取门头倾斜浮动时倾斜角过大会与炭化室产生过大缝隙,除尘功能失效,有烟尘外溢到大气中,影响设备使用效果。

二、结束语

比例技术与油缸内置传感器的应用在焦炉液压控制系统中是突破,控制精度明显提高,极大地解决了焦炉设备炉门机构控制不精而使烟尘肆溢污染环境的现状,被国内外用户普遍看好。随着炼焦技术的不断发展,国内外先进技术不断升级及设备种类的不断增加,系统、深入地了解并掌握大型环保焦炉启闭炉门机液压控制技术特点,对进一步提升液压产品性能、提高设备的控制精度、使用寿命及提升设备环保性能等具有深远意义。

微信扫一扫

微信扫一扫