一、引言

带式输送机生产行业用于托辊生产中轴承座压装的压力机,普遍存在自动切管机对钢管下料后管子长短尺寸的误差,在轴承座生产过程中对轴承座深度误差造成影响,造成轴承座压装后综合误差较大,对托辊使用寿命及产品质量有很大影响。压力机压装轴承座是以管子长短和轴承座端面定位进行压装,因压装出来的轴承座底部尺寸误差过大且无规律性,对后续自动焊接、托辊轴加工及承装工序等造成极大影响。

二、改造方案

1.改造前后控制系统的区别

改造前压力机采用继电器控制,左、右液压缸用串联方式保证同步进、退。压力机用管子两端的端面定位,以轴承座的端面为基准,用模具作为压人深度的定位。由于自动切管机下料及轴承座冲压成型过程中都有偏差,造成压装后轴承座的底部尺寸公差偏大。由于轴承座底部尺寸公差的不确定性,造成其他工序无法按照图纸直接进行生产,只能在压装完成后重新测量轴承座底部尺寸取其平均值后再进行生产,对产品质量和产量影响极大。

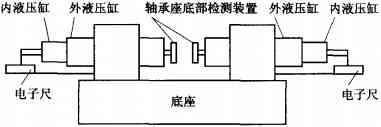

改造后压力机结构如下图所示,控制系统由PLC、触摸屏、磁致伸缩位移传感器组成,提高了系统的自动化程度及可靠性。压力机动力系统由以前的单筒液压缸改为双筒液压缸,双筒液压缸的内、外液压缸,分别由不同的电磁阀对其进行控制。内液压缸实际上是利用外液压缸的活塞作为缸壁,外液压缸运动会带动内液压缸运动。磁致伸缩位移传感器固定在内液压缸活塞内部的轴承座底部的监测装置上,与内、外液压缸同步运动,把测量结果通过PLC的模拟量输入模块(选用三菱公司的FX2N-2AD-BD模块)传送到PLC(选用三菱公司的FX2N-16MR)的内部,经过一系列内部运算,控制压力机两端内、外液压缸的行进距离,达到控制轴承座压入深度的目的。

2.改造后压力机运动方式

当外液压缸上的压装模具压在管子上时,模具两侧的检测开关给PLC发出信号后,由PLC控制外液压缸停止运动,将管子夹紧固定。此时磁致伸缩位移传感器通过轴承座底部监测装置,正好监测的是轴承座底部深度的位置,把两侧磁致伸缩位移传感器的测量值,通过PLC模拟量输入模块传送到PLC内部,将两侧传感器测量值的平均值,与PLC内部由触摸屏输人的标准值进行比较然后相减,相减后的差与PLC内部由触摸屏输入的压入深度的标准值相加,用相加后的值作为标准,与磁致伸缩位移传感器的实际值进行比较。这时两侧内液压缸分别向中间动作,当磁致伸缩位移传感器的实际值与相加后的标准值相等时,该侧内液压缸停止运动。当两侧内液压缸都停止运动后,则两侧内、外液压缸同时退回原位,此次循环结束。

通过连杆带动左右磁致伸缩位移传感器运动,并通过弹簧使轴承座底部探测装置准确地探测到轴承座的底部深度,内、外液压缸的行进距离由操作人员在触摸屏上根据实际生产需要进行设定,整个操作过程方便简捷。由PLC进行控制,保证了系统的可靠性,利用磁致伸缩位移传感器的高测量精度和PLC、触摸屏配合,测量误差≤0.02mm,完全保证了轴承座底部尺寸在公差范围之内。

3.系统控制方案选择

系统触摸屏选用三菱公司的F940G0T,可编程序控制器选用三菱公司的FX2N,电子尺选用博尔森科技生产的ER拉杆式磁致伸缩位移传感器。系统分为手动和自动两种控制方式。其中手动用于系统调车,自动用于正常生产。在操作时通过触摸屏直观的显示轴承座的行进位置,并设定轴承座的行进位置保证产品在工差范围内。

4.系统改造所需设备材料清单(下表)

| 名称 | 型号规格 | 数量 |

| 触摸屏 | F940G0T | 1台 |

| PLC | FX2N-16MR | |

| 扩展模块 | FX2N-2AD | |

| 磁致伸缩位移传感器 | ER拉杆式 | 2只 |

| 两段伸缩液压缸 | 15MPa压力 | 2套 |

| 液压泵站 | 1套 |

三、效果

此次改造后,产品质量提高,后续托辊自动焊接、托辊压装、托辊轴加工等工序的生产效率大幅度提高,工人二次修复的劳动强度及废品率显著降低。

微信扫一扫

微信扫一扫