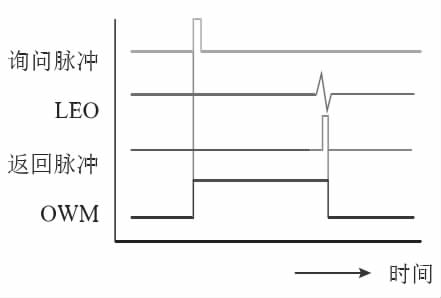

物位测量在现代工业生产自动化 中具有重要的地位。随着现代化工业设 备规模的扩大和集中管理,特别是计算机投入运行后,物位的测量和远传更显 得重要了。平台液位计主要采用磁致伸缩式变送器,其工作原理是:在非磁性传感管内装有一根磁致伸缩线,在磁致伸缩线一端装有一个具有专利的压磁传感器。该压磁传感器每秒发出10个电流脉冲信号给磁致伸缩线,并开始计时,该电流脉冲同磁性浮子的磁场产生相互作用,在磁致伸缩线上产生一个扭应力波,这个扭应力波以已知的速度从浮子的位置沿磁致伸缩线向两端传送。直到压磁传感器收到这个扭应力信号为止,具有压磁传感器可测量出起始脉冲和返回扭应力波间的时间间隔,根据时间间隔大小来判断浮子的位置。

一、磁致伸缩液位计常见问题分析

虽然磁致伸缩液位计有很多优点, 但是它也有缺点,如抗干扰能力差。在 一次避台风恢复生产后,发现二级分离 器液位指示明显与实际不符。在取出磁致伸缩探头和浮子时发现好多黑色小颗 粒伴随着浮子出来。首先将浮子外部上黑色颗粒擦干净后,没有明显的裂纹,从探杆上取出浮子摇晃,没有感觉到水在里面,说明浮子没有破损。将浮子放 到黑色小颗粒旁,黑色小颗粒就被吸上来了。所以明确了问题所在:液位计的浮子腔底部有较多铁屑,在避台时液位放到最低,浮子接触到这些铁屑导致浮子比重增加而使液位偏低。处理方法为用热水从浮子腔的上端不断冲洗液位计,将下端排放阀打开排放液位计浮子腔内的铁屑及残污。

针对此情况:我们将定期检查浮子情况,并用柴油定期冲洗液位计,排除浮子破损,浮子吸附铁屑造成液位不能真实反映实际液位的情况。

二、磁致伸缩液位计信号干扰问 题分析

在生产中发现一级分离器A过程控制系统中的两个液位计(LT-2001和 LT-2004),其中一个液位变送器断电和上电过程中会引起相互干扰,两液位会在一个液位计上电时波动很大。

对液位变送器仔细测试并记录过程如下:

断开LT-2004的正端保险:LT- 2004现场检查没有电压,但中控显示有15mA左右的电流传过来,同时有细微波动。恢复LT-2004的电时LT-2001的数 值波动很大。断开LT-2001的正端保险时:LT-2001现场没有电压,但中控显示有15mA左右的电流传过来,同时有细微波动。恢复LT-2001的电时LT-2004 数值波动很大。LT-2004和LT-2001同时断电,两个液位计的信号这才回显示断开(I OP),没有电流值。断LT-2001的正端和负端,LT-2001才回显示回路断开(IOP)(这两个液位变送器在中控系统的同一模拟量输入模块)。

在两个液位变送器都断电的情况测量两个液位变送器信号线的电阻,发现是开路,排除了两液位变送器信号线中途有短路导致电流串流的可能性。

随后将模拟量输入通道LT-2001跟换到备用通道(仍然在同一模块),再次测试仍然有以上干扰现象;将LT-2001的输入通道更换到另外一块模拟量输入卡件(同个机架);仍然存在干扰。

将模拟量输入LT-2001和LT-2004中的LT-2001移到另外一个机架上的模拟量备用通道,发现LT-2001和LT-2004的干扰问题解除了。

针对此情况,将一级分离器A两个干扰的液位计其中一个接到另外一个机架的模拟量输入卡件,相互干扰问题不再出现,同时这也再次验证了两液位计之间没有短接,串线问题。平常我们所做工作是检查重要信号特别是控制系统信号的接地、防水等问题,防止模拟输入信号线因接地、进水等原因对同个机架的通道产生影响进而导致控制动荡。在应对干扰方面,对重要控制信号建议使用隔离栅隔离外界干扰,增强控制系统的抗干扰能力,提高控制系统稳定性。液位变送器相互干扰的故障排除对生产流程的控制起到十分关键作用,也避免了错误液位可能导致生产波动以及关停的严重后果。

三、针对磁致伸缩液位计的改造

由于平台的各种容器很多,而且现场分离器等罐的磁致伸缩液位计安装位置较高,而且带现场显示的液位变送器一般都安装在上端。维护人员定期核对数值以及标定变送器的时候需要搭很高的梯子才能完成工作。在维护液位计过程中,就存在高处作业的一些潜在隐患。通过对该产品的认识与研究,将液位变送器反装过来,保证能正常使用而且更易于维护。

将液位计的变送器放置在下端,然后重新将零点和满量程重新校验再投入使用。这样日常需要核对数据可以直接的看变送器上的数据,若需要重新标定液位计时,用手操器在下面方便对变送器进行操作。这样改进后工作效率大大提高,而且工作更具安全性。

经过对平台上磁致伸缩液位计良好的维护及改造后,磁致伸缩液位计将以高可靠性,高精确度为我们生产控制提高重要的数据,为生产自动化控制的稳定打下良好的基础。

微信扫一扫

微信扫一扫