近年来窑窜系统故障频繁,影响了大窑的正常运转,因此 我们根据记录对2008年全年电气原因造成大窑意外停窑的原 因进行了分类统计,电气方面影响窑系统正常运转的故障率里面有两个主要因素,窑窜系统故障和堆取料机故障,其中又以窑窜系统故障频率最高,占了故障率的40.53%。由此我们详 细的分析了窑窜系统故障率较高的症结所在,其一,测距装置采用多达8对限位开关结构复杂,使用年月时间较长引发开关 经常误动作或者是不动作。该报警的时候没有报警,不该报警的时候却产生误报。其二,控制回路采用了继电器控制,其接线多而复杂,体积大,功耗大,故障率较高,成本较高。以上两点即为窑窜系统故障率较高的主要原因。

目标及其改造可行性分析

目标即是降低窑窜系统的故障率,针对窑窜系统故障率较 高的症结我们决定对其测距装置以及控制回路进行改造。可行性分析:磁致伸缩线性位移传感器和PLC可编程序控制器的普及运用及其在技术上的优势已经可将原有的设备取代变为可能。下面将在方案的确定中对这两种装置进行详细叙述。

系统方案的确定

1.磁致伸缩位移传感器工作原理

磁致伸缩的原理并不复杂,它利用两个不同的磁场相交时 产生的一个应变脉冲信号(Start Pluse) 然后计算出这个信号被控测所需的时间周期,从而换算出准确的位置。这两个磁场一个来自活动磁铁,另一个则来自由传感器的电子部件产生的电流脉冲。这个被称为“询问信号”的脉冲沿着传感器内以磁致伸缩材料制造的波导管(Waveguide)以声音的速度运行。当两个磁场相交时,波导管发生磁致伸缩现象,产生一个应变脉冲。这个被称为“返回信号”的脉冲很快便被感测电路探测到。从 产生询问信号的一刻到返回信号被控测到所需的时间周期乘以固定的声音速度,我们便能准确的计算出磁铁的位置变化。这个过程是连续不断的,所以每当活动磁铁被带动时,新的位置很快就会被感测出来。由于输出信号是一个真正的绝对值,而不是比例的或需要再放大处理的信号,所以不存在信号漂移或变值的情况,更不必象其他类型位移传感器一样需要定期重新标定。

传感器——选用磁致伸缩位移传感器

磁致伸缩线性位移传感器利用非接触技术监察着活动磁铁的位移,由于磁铁和传感器并无直接接触,因此传感器在及恶劣的工业环境下,如易受油渍、溶液、尘埃或其他的污染,并不构成问题。此外,传感器更能承受高温、高压和高震荡的环境。传感器输出信号为绝对数值,所以假使电源中断重接也不会对数据接收构成问题,更无须重新归回零位。

PLC——选用7-200可编程序控制器

改造程序设计

窑下窜一级报警:

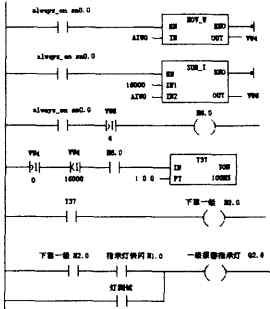

程序解读:PLC 开始工作扫描程序 SM0.0吸合,磁致伸缩位移传感器模拟量经过扩展模块将4-20MA的标准仪表信号转化为PLC 十进制0-32000.该位在程序中为AIWO经移位指令移动至VW4 进行比较,在比较之前为了防止偏移在临界点出现反复动作,我们设计了一个减法指令,当模拟量大于一级下窜十进制4数值时,M6.0动作VW4进行设定值比较,当达到一级窑窜下窜报警值时,计时器延时10秒后接通一级窑下窜报警输出M2.0.最后为报警指示灯,当出现报警时该报警电路反复闪烁。

窑下窜二级报警:

窑下窜二级报警程序和一级报警程序类似,将磁致伸缩位移传感器送过来的模拟量转化的PLC十进制量与下窜二级报警的设定值做一个减法运算,该运算结果只要大于十进制值4时下窜二级报警的比较条件满足,大于0而小于8000时延时10秒动作。 最后为报警指示灯闪烁当报警出现是该报警程序不停的闪烁。

电磁阀可以自动控制也可以手动控制,手动控制的目的在于可以人为的把窑窜的偏差调整回来,可以看出这个比较简单的控制程序当系统有准备信号的时候,只要出现窜级报警无论 是一级还是二级,电磁阀都会动作来开启油泵把原来的偏差方向向反方向顶,直到报警消除。关于窑上窜的程序由于这部分和上窜是一样的,所以在此略过。所不同的是比较的设置值不同,还有就是上窜是通过B 阀动作来启动油泵把窑窜偏差消除 的。在扩展模块中我们加装有阀门的指示灯。可以从程序看出当A 阀工作的时候。指示灯输出位就动作。

油系统报警程序包含有两个方面,其一是油位,其二是油压。并相应的设计有指示灯报警程序。油位和油压报警在油系统中起了至关重要的作用。整个系统的运转如果有这两个报警中的其中一个系统将停止运转,直到将此故障排除为止。泵的运行直接取决于A阀和B阀的动作。其中一个阀门动作油泵将开启。下限1和下限2为现场安装的极限开关,当窑窜的运转杆触动到限位开关的时候系统出现报警。

结束语

在系统改造中我们运用了现在运用范围比较广的PLC控制,代替了原有的继电器控制,极大的降低了故障率,运用磁致伸缩位移传感器提高了系统测距的精度同时减少了原来的误报错报, 简化了系统布线,使维护简单,并提高了系统的可靠性和技术性能。通过实践证明,我们的改造极大的提高了窑系统的运转率,为企业提供了可观的经济效益。

微信扫一扫

微信扫一扫