2010年3月邯钢2250热轧厂横切机组开始正式生产后总体运行平稳,生产状态良好,但网络问题时有发生,究其原因是由于整体供货商 SMS-siemag的电气设计能力偏弱,设计理念相对滞后,在设计横切线工业以太网时,把全线的磁致伸缩线性位移传感器和编码器采用PROFIBUS类型的传感器都加在网络节点里,而不是采用SSI类型的选型加在ET200站里。这样就增加了PROFIBUS总线网络维护节点,并且横切机组上用的线性位移传感器和编码器多达70余个,这样一来 PROFIBUS网络一下就多出70余个节点,进、出线又多出多达2000 m,并且为保持网络畅通还得增加多达十几个REPETER,这样一来PROFIBUS 网络的稳定性就大打折扣,势必影响生产的稳定进行。最严重的在 2010年8月份,网络故障连续出现,每次长达10余个小时,严重影响了生产。为此,热轧厂设备室技术 人员决定对此课题进行攻关,找到问题的源头,并从根本上解决。

1 改造前的现状

1.1 基本设备介绍

横切线整套设备从 SMSDEMAG公司引进,包括步进梁、测量站、准备站、开卷机、1*7辊矫直机、 切头剪、切边圆盘剪、碎边剪、定尺飞剪、2*11辊 矫直机、喷印机、堆垛机、运输链、称重仪、打捆机及其他辅助设备。电气控制全部采用西门子 PLC S7- 400和CUVC传动设备和技术,主传动采用AC-DC-AC变频设备;辅传动采用AC-AC变频技术;PLC 采用S7-400加远程 ET200,PROFIBUS-DP网络通讯连接。

1.2 存在问题

虽然横切线是条热轧后处理线,但是此生产线设备较多、规模较其他板带处理线大,占地面积也相对较大,这样网络布线的路径也相对较远。从控制方式 可以分为手动、半自动、自动3种模式。从PLC控制区域角度将其分为4个区,分别为 ENS(入口区)、PLT(板材区)、LV(矫直机区)、LDV(传动区)。各个区域的PLC、ET200站、传感器由PROFIBUS网线连接,最后由工业以太网连接服务器。自 2010年8月份开始,横切机组因网络原因造成停车故障频发,经过分析问题主要在以下几方面:

(1)原设计存在缺陷。电缆铺设路基设计时采用电缆沟形式,造成设备多、电缆多、交叉更多,安排密集;网线铺设线路冗余,同一区域内的网线交错太多,未做到网线的最短距离铺设。

(2)由于线路较长或其他因素干扰,网络节点会出现短暂的离线报警,导致网络数据传输中断故障,进而停机。

(3)现场原设计网络节点多。由于现场线性位移传感器和编码器多达70余个,并且都以PROFIBUS类型串接在各区域网络上,网线进出多达4000 多米,网络的稳定性就会大打折扣;另外一些传感器安装在活动设备上,经常发生移动,如此频繁移动一旦PROFIBUS传感器插头焊接处发生松动、接触不良将造成成片的网络节点故障,事故网络节点逐一排查非常困难;对于分段共用电源的传感器也会因局部问题导致故障扩大。

经过技术人员的分析,找到网络故障的原因后,就开始着手采取措施进行解决。

2 改造措施

针对不同的网络故障原因,在保证正常生产的前提下,分别从不同方面着手处理:

(1)对于网络线路设计的问题,利用检修时间优化线路,尽量缩短网线的距离,如下图所示。重新整理网线,避开其他线路电磁干扰。首先从电气室开始,单独铺设100mm电缆桥架作为网线路径,网线进出传动柜与动力线左右分离,柜内尽量减少并行;检查室外所有网线铺设情况,杜绝电缆的混放情况。

(2)由于总体线路较长,在某段网络线路上加装中继放大器(REPETER),避免因信号衰减造成的网络不稳定。如下图所示,在OS1.1.2增加信号放大器。另外,对PROFIBUS网络插头的连接情况进行检查,做好长时间运行的网络插头的焊接松动检查和屏蔽工作。

(3)针对现场实际情况,在不影响生产的前提下,适当降低网络的波特率,达到稳定网络的目的。PROFIBUS-DP 网络的波特率与传输距离成反比,其关系如表1所示。

表1速率与长度的关系

| 数据传输速率/(kb.s-1) | 9.6 19.2 45.45 93.75 187.5 500 1500 3000 6000 12000 |

| 最大网段长度/m | 1200 1200 1200 1200 1000 400 200 100 100 100 |

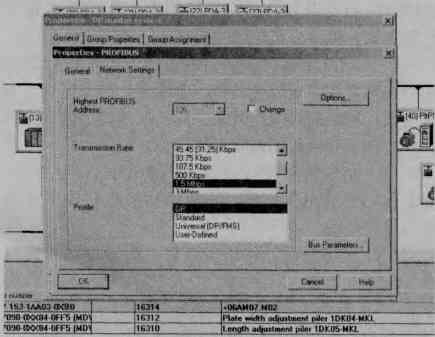

鉴于出口网段的节点数目、距离和工艺控制的变换等因素,将此段的波特率控制由3Mb/s 改为1.5Mb/s,如下图所示。

(4)最后为彻底杜绝此类PROFIBUS网络问题,针对现场线性位移传感器和编码器造成的大量网络节点暂时丢失问题,决定采用 SIEMENS SM338模 板+SSI型磁致伸缩位移传感器对其进行改造,即把横切线上使用PROFIBUS类型的线性位移传感器和编码器改为SSI型磁致伸缩位移传感器,这样这些传感器就可以直接与SIEMENS SM338模板连接。再把这些SM338模板组态到就近的几个ET200站内,不但大大减少了网络节点和网络长度,而且即使某个线性位移传感器或编码器出现故障,也不会影响到整个PROFIBUS网络的通断。这样就不会出现以前某个PROFIBUS类型的线性位移传感器或编码器出现故障导致整个网络瘫痪的状 况,查找问题就非常直接明了,从而有力地保证生产的稳定运行。具体方案如下:

①重新对横切机组的线性位移传感器和编码器进行选型(SSI 型磁类型),经多方比较最终确定采用博尔森的磁致伸缩位移传感替代MTS的PROFIBUS线性位移传感器。

② 在现有ET200站的基础上,本着尽量少增加ET200站或不增加的原则,重新对添加SM338 模板的ET200站进行组态,增减SM338模板,修改相关 配置参数并重新下装到PLC 里,并根据整体的ET200站的布局对线性位移传感器或编码器重新敷设双绞双屏的DJVPVRP(4×2×0.75)电缆并接线。

③ 在软件方面,对原来的程序和人机接口界面进行修改,重新编写SSI 类型传感器接口程序(根据线性位移传感器的二进制或格雷码的位数选型)修改人机接口程序的接口变量的引用,如下图所示。

3 结束语

采取上述措施,经过生产检验:整个 PROFIBUUS网络运行良好,在近一年的生产过程中,网络故障率为零,有力地保证了生产的稳定进行。

微信扫一扫

微信扫一扫