液压支架是现代采煤设备机械化和自动化的关键设备,它与大功率采煤机和刮板运输机相结合,实现液压支架的各种动作,从而形成综合机械化采煤系统。由于煤矿井下工作环境的特殊性和复杂性,改变传统手动操作,可有效提高液压支架自动化程度,成为液压支架发展的主要趋势。

推移千斤顶负责推溜和移架两个动作,在液压支架整个工作过程中起着至关重要的作用;推移千斤顶工作稳定性,将决定工作环境安全性和生产效率。本文针对推移千斤顶控制效率偏低问题,对其磁致伸缩行程传感器技术进行研究,完善其自动化控制系统,降低人工操作,对提高安全系数有着重要意义。

推移千斤顶行程传感技术

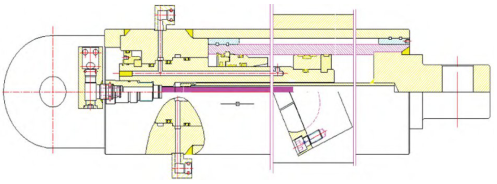

本文介绍的推移千斤顶所采用的型号是ZJY24.TY125.推移千斤顶与普通的液压缸相比具有很大的不同,因此在设计其结构时进行创新结构设计,活塞为固定式结构,采用空心活塞杆,缸底底部设置连接杆,用以放置磁致伸缩传感器。具体结构剖面图如图1所示。

1、行程传感器的选型

推移千斤顶工作环境比较复杂,工况较为恶劣,对传感器稳定性要求较高,而通常采用的外置式传感器很难满足此类工况要求,故将活塞杆结构改为内置磁致伸缩位移传感器。内置传感器采取磁致伸缩原理,而推移千斤顶活塞杆为固定式结构,因此活塞不会随着活塞杆伸缩发生相对运动,所以设计一种新型的连接装置,通过螺纹与缸筒连接,且连接磁环;随着缸筒伸缩,完成信号采集与传递。磁环的外形图如图 2 所示,可以看出,磁环自身体积较小,占用推移千斤顶内部空间很少;磁环通过螺纹与连接杆相连,便于安装与拆卸。与其他传感器相比,此位移传感器有很多的优势,尤其在复杂环境下的适应性良好。因此,在一些重复动作较多的工业领域应用度较高。本文介绍的推移千斤顶选用德国公司的sns/rs/型行程传感器,该磁致伸缩位移传感器有效测量长度为 700mm,推移千斤顶行程长度为 660mm。

2、位移传感器测量原理

磁致伸缩位移传感器采用磁致伸缩原理,由磁环、波导丝、测量杆和电子仓组成。具体工作原理:电子仓中的发射器发射脉冲电流,沿着钢管在波导丝内传播;依据电磁感应定律,电流在钢管垂直的平面上将会产生环形磁场,且磁场会在电流传播方向上移动。电流传播到磁环处时,环形磁场将会与磁环所的稳恒磁场相互叠加,从而行成螺旋形磁场;根据威德曼效应,在螺旋形磁场作用下,波导丝将会产生扭转波。扭转波最终被位于两端的阻尼器所吸收。磁致伸缩换能器由三部分组成,分别是偏置磁铁、磁致伸缩带和拾取线圈。当磁致伸缩换能器吸收扭转波后,磁致伸缩薄带将会产生一定变形;根据逆磁致伸缩效应,磁致伸缩薄带变形到一定程度时,会导致磁致伸缩薄带内部磁感应强度变化。因此,换能器拾取线圈内磁通量将会发生变化。

电磁感应定律如式(1)所示。

ε=-ndφ/dt=-dBs/dt=-nSdB/dt (1)

式中,n 为线圈匝数;φ 为磁通量;B 为磁感应强度;S 为线圈面积。故扭转波的传播速度如式(2)所示。

V=√G/ρ (2)

式中,G 为波导丝剪切弹性模量;ρ 为波导丝的密度。由于弹性模量和密度固定的,因此在波导丝中的扭转波传播速度为固定数值。磁环中永久磁铁与传感头之间的距离如式(3)、式(4)所示。

S=V*T=T*√G/ρ (3)

T=T1+T2 (4)

式中,T 为传感器脉冲电流发射与回收的时间间隔;T1为波导丝中扭转波产生与回收的时间间隔;T2为电流脉冲发射与到磁环位置的时间间隔。

由于电流脉冲速度极快,T2可以近似为零,忽略不计。因此只需测出 T1即可求出 S 值。传感器在工作过程中,会连续不断的发出电流脉冲,每次磁环与传感器相对运动,都会测量出新的行程值。

试验验证

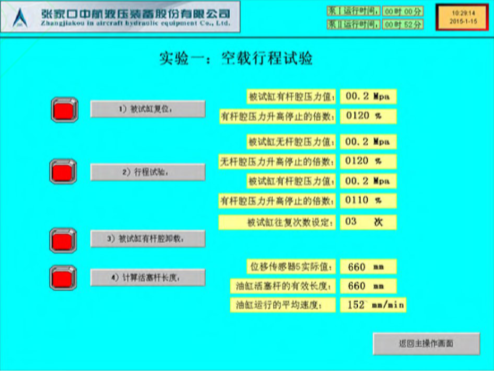

试验依托于现有煤炭缸试验台,具备煤炭缸试验能力,并通过了煤炭安全认证。前期已经试验过一批推移千斤顶和侧推千斤顶,试验可靠,试验台如图3所示按照液压支架《煤矿用液压支架第 2 部分:立柱和千斤顶技术条件》(GB25974.2-2010)中相关试验标准,在空载工况下,推移千斤顶进行伸缩往复运动 3 次,主要检测运动行程是否符合标准和实际工作要求,并且可以检测到是否会有爬行和渗漏情况出现。试验结果如图2 所示

1. 控制台;2. 加载缸;3. 增压缸;4. 油液加载系统;5. 冷却器;6. 煤炭缸;7. 乳化液油箱

结论

本文针对传统液压支架手动控制效率偏低的问题,在推移千斤顶内部安装了磁致伸缩位移传感器,试验结果表明,安装传感器符合标准和实际工作要求,可有效提高自动化程度与工作安全系数,降低劳动强度。

微信扫一扫

微信扫一扫