某轧机厂为钢厂制造的1420mm冷连轧机组用于将厚度为2.0~4.0mm的带经过五机架六辊连轧机轧制成厚度0.2~2.0mm,宽度为700~1250mm的成品带材。

磁致伸缩位移传感器在六辊轧机中用于测量AGC缸的工作行程,使控制系统能够准确调节轧机辊缝,实现带材纵向厚度控制。

1AGC缸位移检测系统构成

该AGC位移检测系统主要由HA705LK-905磁头、MSS-976R-250磁致伸缩位移传感器和MD50-2N检测器组成。

2磁致伸缩位移传感器的工作原理

该磁性尺是由能记录磁性刻度的特殊材料及能以高精密度侦测线性移动与旋转角度的多隙型读头组成,由高精度镭射干涉仪记录间隔为0.2mm的磁极刻度,多隙型读头能侦测刻度尺上已经磁化的部分,并将其转换成对应的移动量信号。由读头侦测出的0.2mm间隔的类比信号,可用晶片分割并转换成适合长度控制与测量的高解析度数位信号,最后将该信号传送至输出设备。

该磁致伸缩位移传感器为绝对式磁致伸缩位移传感器,由高精密度磁性尺与MR感应器相配合,可以提供很高的检测精度。

3现场应用及设置方法

3.1使用环境要求

在设置时,为了防止其它机器对电源线产生干扰,必须使用被屏蔽处理过的输出电缆,一般情况下最好用厂家自带的专用电缆;输出电缆不能与有大电流通过的电缆排放在一起,以减小产生误动作的可能;必须通过地线接地。

连接器应充分考虑电缆的重量,使它们全部紧密相连,连接器与电缆的连接部分不能有外加载荷,以避免发生断线事故。

一般情况下检测器需放在电气室内的PLC柜里,而磁头和信号转换板等器件应安装在轧机顶部,最好制作单独的密封端子箱来安装这些设备。

3.2特点

该磁致伸缩位移传感器为2轴输入,磁致伸缩位移传感器至检测器间电缆最长为150m,磁致伸缩位移传感器的最高响应速度为100m/min,适用于各种电源电压,正常报警数字及模拟系统均可独立显示,最小分辨率能达到0.5μm。

3.3计数方向及分辨率设定

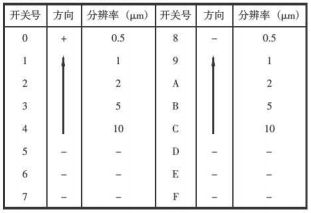

使用检测板上的圆形开关,可以转换计数方向及分辨率,但是这个操作必须在电源处于OFF状态下方能进行,具体操作时可以选择UP/DOWN或A/B相信号。

本文通过调节各轴的分辨率切换开关(RES)来完成分辨率设定(见下图)。

3.4报警信号的设定及输出

MD50具有以下的报警功能:

(1)电平报警监视磁头的输出信号。

(2)超速报警监视磁致伸缩位移传感器的移动速度。

(3)电源输入报警监视输入电源电压。标准设定时,电源输入报警不起作用。

使用电源输入报警时,打开电源,报警开始工作,SL灯点亮,同时输出复位信号。在没有完成复位操作前不输出Up/Down或A/B相信号。在电源进入MD50时,需先完成复位操作再使用,此功能在停电时也将保持工作状态,电源输入报警功能的暂停时间为40ms以上。

电平报警的显示可通过切换检测板上的电平报警切换开关进行,电平报警所显示的电平可切换到高平或低平。当PM端子电平信号处于以下状态时工作:H—PM信号的36%±5%,约1.4Vp-p;L—PM信号的15%±5%,约0.6Vp-p。

调整磁致伸缩位移传感器信号时,应随时观察PM检查端子,将信号调整到Vp-p,当电源输入报警功能运转时,指示灯将点亮。

当检测板的细分电路溢出时(超过最大响应速度),进入超速报警工作状态,其最大响应速度由分辨率、脉宽确定,在输入电源报警状态下,指示灯将点亮。

标准设定是将电平报警和超速报警信号相加作为报警信号输出的,有高、低两档选择(和电平报警显示相同)。

在某些场合,出现以下现象时报警有效:电平报警H负责监视磁头与磁致伸缩位移传感器之间的位置,当发生故障时将给与事先通知。当电平警示灯亮时,可用复位按纽解除。如果电平警示灯再次亮则磁致伸缩位移传感器与磁头可能发生故障。报警输出是将电平报警信号与超速报警信号相加后输出的,如果在报警信号输出的同时,也有脉冲信号被输出,则此时输出脉冲量与实际移动量不符。

3.5选择设定

依据用途,用户可以通过MD50检测板上的开关和跳线栓进行以下的选择设定。

(1)SW601

分辨率及计数方向的切换开关(SW),用于对计数方向和分辨率进行设定。

(2)SW602

电平报警的比较值切换开关(SW)。

(3)SW603-1

数字报警切换。

控制数字报警信号在内部回路是否有效。当选择数字报警信号无效时,瞬间的超响应速度状态将不影响计数,但是移动量(脉冲输出)与实际的移动量可能不相等。当选择数字报警信号无效时,报警输出只输出电平报警信号。

(4)SW603-2

用于对同步信号的脉宽进行调节。

在接收信号回路处,如需信号同步时,可选择两种输出方式:输出信号随磁致伸缩位移传感器的移动速度而变化时选择16.6~25μs同步,而与磁致伸缩位移传感器的移动速度无关时选择20μs同步固定。

(5)SW603-3

用于在报警发生时选择(UP/DOWN或A/B)输出信号。

通常在报警发生时,因系统发生异常,信号停止输出。但如果不能马上停止系统,则连续输出信号,且该信号与报警状态无关。但是在这种情况下,脉冲输出与实际移动量不等。

(6)SW603-4

用作电平报警输入选择开关。

可选择报警输出回路的电平报警输入信号。当设定为L固定(ON)时,报警输出回路的电平报警信号输入是处于L状态(初始被设定为跟随与显示状态)。

(7)SW604-1.2

用作输出脉宽切换开关。

(8)SW301

用作信号调整时的输入切换开关。

在调整磁致伸缩位移传感器信号时使用,信号调整完成后需要切换到中央位置。

(9)JP601和JP602(输出信号跳线栓)

将输出信号设定为UP/DOWN或A/B相信号,以此决定主输出信号或辅助信号。

(10)JP603(电源ON换报警信号)

当把这个跳线栓设定到R2一侧,而电源为ON时,不显示报警,不输出报警信号,此时无法判别输入电源是否异常。

(11)JP604和JP605

用于辅助输出ALM-H+信号设定。

是JP604和P605电平报警信号H(ALM-H+)的跳线栓。

3.6故障诊断

(1)当没有电源时可以先将电源切断,1min后再开启,进一步检查电源电缆的连接是否有断线、接触不良等故障,检查使用的电压范围是否正确,当确认有电压但指示灯不亮时,则有可能是保险丝断了。

(2)当报警指示灯亮时可以按复位按纽,检查PM信号是否输出正常,并用示波器进行确认。如果仍有报警,检查是否有断线,连接器的连接是否正确,磁头电缆是否受到干扰,通过调换检测板确

认其是否正常。

(3)当没有输出信号时检查接收信号处的连接是否正确;电缆是否超过许可长度范围,PM信号是否正常,检测板的安装位置是否正确,还可以把发生异常的检测板与正常检测板对换。

(4)如果误差较大,则需要检查PM信号的波形是否正确以及磁头与磁致伸缩位移传感器是否因发生机械变形而受损等问题。

4工艺控制

该磁致伸缩位移传感器参与的系统控制包括液压压下控制(HGC)和厚度控制(AGC)两部分。另外,通过中间辊横移窜辊、中间辊弯辊、工作辊弯辊、辊缝倾斜调整实现带材板型控制。液压压下系统包括辊缝位置控制(轧制)、压力控制(平整)、轧机标定控制等。而这其中以轧机标定最为复杂,下面介绍

具体步骤:

(1)在主操作台按下标定的选择按钮,若标定条件为OK,则标定指示灯闪烁。如果压靠前为辊缝抬起状态,则AGC缸先自动卸荷,液柱归零,再延时片刻进入下一步;如果压靠前已经为快泄状态,则待延时片刻后直接进行第二步。

(2)从辊缝抬起状态至液柱减小到零,AGC缸抬起,如开始时就处于快泄状态,则系统会自动确认。

(3)AGC缸快泄状态得到确认,并且进入稳定状态,AGC缸位移传感器(即磁致伸缩位移传感器)清零,上一套辊系的辊缝顶零值清零,AGC缸液柱开始加。

(4)轧辊以1500kN压力接触,如果主机开始旋转,压靠自动进入下一步;若5s后主机还没有旋转,标定过程便会中断退出,并发送压靠主机未转报警。

(5)主机以设定速度转动,AGC系统从位置控制转换为压力控制,轧制力目标值为标定压力设定值。

(6)当轧制力和反馈值与目标设定值之差小于200kN,并且轧制力差在100kN以内,标志进入轧制力到达状态,标定指示灯持续亮。

(7)标定轧制力到达并稳定15s后自动液柱记忆并辊缝清零。

(8)辊缝清零后,轧辊自动抬起,主机停止转动,AGC系统从压力控制转换为位置控制。

(9)轧机进入抬起状态,辊缝为抬起辊缝设定值。

(10)标定完成,标定指示灯熄灭。

5结语

该项目投产后,该磁致伸缩位移传感器工作稳定可靠,测量精度高,能够满足轧制过程中位置控制的要求,目前该机组已稳定轧制出规格在1.5mm到0.18mm的带钢产品。

微信扫一扫

微信扫一扫