随着我国国民经济的快速发展,铁路技术的发展正朝着高速度、大运量和自动化牵引方向迈进。为了保证铁路运输的安全、快速,要求重轨具有高精度、高平直度、高热处理强度和长尺化。这就对重轨轧机的辊缝控制技术提出更高要求。以往通过机械指针等显示辊缝位移的传统方式已远远不能满足当今轧机控制精度及快速性。当今较为先进的轧机控制系统中绝大多数采用具有非接触式测量、传输距离远、适应恶劣环境且可靠性高的直线位移式磁致伸缩传感器。这种传感器的应用,为轧机控制的高精度、控制过程的动态化、控制响应的高速性、自动化提供了可能。

相对于其他测量方式,基于磁致伸缩技术的位移传感器的优点主要有以下几点。

(1)精度高。传统位移传感器的测量精度只有1%FS左右,因磁致伸缩位移传感器将位移量转化为发射和返回脉冲的时间间隔进行测量,测量精度高到0.002%FS。

(2)可靠性强。由于磁致伸缩位移传感器的非接触测量特性,被测物体与敏感元件不需要机械接触,没有摩擦磨损,而且其整个电路转换部分封闭在不锈钢管内,使其能承受高压、高温和强振动。

(3)量程大。磁致伸缩位移传感器的适用范围很广,测量范围很大,能胜任大型机械设备的测量任务。

(4)安装、维护简便。由于磁致伸缩位移传感器可以采用法兰安装方式,并且无需重新标定或定期维护,给使用者提供了方便。

(5)利于系统自动化。磁致伸缩位移传感器可以提供标准输出信号,便于微机进行联网信号处理工作,极大地提高了测量系统的自动化程度。

1、磁致伸缩技术原理及特性

1.1磁致伸缩技术原理

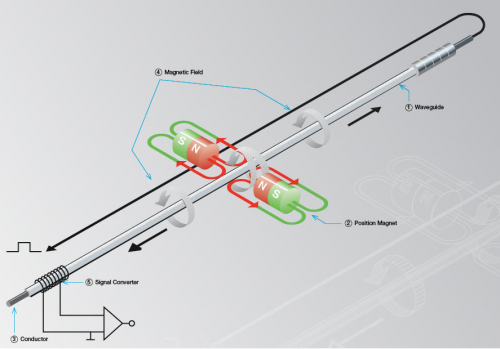

磁致伸缩技术原理是利用两个不同磁场相交产生一个应变脉冲信号,然后计算这个信号被探测所需的时间周期,从而换算出准确的位置。这两个磁场一个来自在传感器外面的活动磁铁,另一个则源自传感器内波导管(Waveguide)的电流脉冲,而这个电流脉冲其实是由传感器头的固有电子部件所产生的。当两个磁场相交时,所产生的一个应变脉冲(StrainPulse)会以声音的固定速度运行回电子部件的感测线圈。从产生电流脉冲的一刻到测回应变脉冲所需要的时间周期乘以这个固定速度,我们便能准确的计算出位置磁铁的变动。如图一所示。这个过程是连续不断的,所以每当活动磁铁被带动时,新的位置很快就会被感测出来。由于输出信号是一个真正的绝对位置输出,而不是比例的或需要再放大处理的信号,所以不存在信号飘移或变值的情况,因此不必像其它位移传感器一样需要定期重标和维护。(如下图)

磁致伸缩位移传感器利用非接触之科技监察著活动磁铁的位移,由于磁铁和传感器并无直接之接触,因此传感器在恶劣的工业环境下,例如易受油渍、溶液、尘埃或其他的污染,并不构成问题。此外,传感器更能承受高温、高压和高振荡的环境。传感器输出信号为绝对数值,所以假使电源中断重接也不会对数据接收构成问题,更无须重新归回零位。最后,由于传感元件都是非接触的,所以就算感测过程是不断重复的,也不会对传感器造成任何磨损。

因此磁致伸缩位移传感器非常适合这种工作在比较恶劣环境轧机设备。

1.2磁致伸缩传感器特性

磁致伸缩传感器输出为电流、电压、MODBUS、SSI、脉冲输出;工作电压为+15V~+24V;工作温度为-40℃~85℃;线性度±0.05%;响应频率0.2ms~5ms;分辨率±0.002%ES;量程范围80mm~12000mm;接口RS232、RS485、RS422.综上所述,这种传感器具有诸多优点,比如非接触式测量、高精度、高重复性测量、绝对量输出、可同时测量多位置量、性能稳定可靠、承压性好、高分辨率、响应时间快、坚固防震、持久耐用等。

MTS系统公司是市场上提供磁致伸缩(Magnetostrictive)位移测量技术的开拓者,创新的科技和支援使MTS公司的产品一直处于市场领导地位。其产品包括TEMPOSONICSIII、TEMPOSONICSII、TEMPOSONICS E、TEMPOSONICS L四个系列。其中TEMPOSONICSIII系列输出形式有模拟输出、数字和总线形式输出,总线输出有CANbus、DeviceNet、Profi等,本系统中采用Profibus-DP输出形式。

2、MTS传感器在重轨轧机中的应用

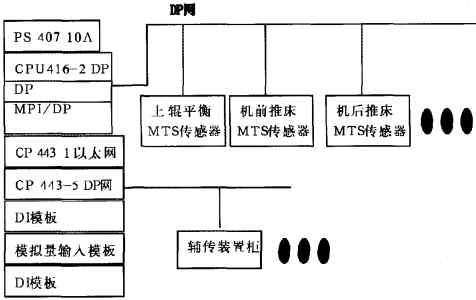

重轨粗轧机控制系统图如下图所示。

本系统已在包钢轨梁厂应用。本系统是一个高精度、高响应的控制测试系统,要求控制测试精度达到5μm。所选用的TEMPOSONICSRH系列MTS传感器采用RS485网线连接,数据格式采用PROFIBUS-DP,最大传输速率为12Mbit/s。

PROFIBUS-DP是为现场级网络设计,在组态工具下提供的功能包括诊断、监视。

带有PROFIBUS-DP接口的TEMPOSONICS传感器是作为一个站点直接连接到bus网上。磁传感器可以将最多15个绝对值位置测量值通过RS485直接传送到控制单元。本系统中,现场应用安装的上辊平衡位置传感器、机前及机后大小推床位置传感器MTS都作为其中一个站点挂接到CPU 416-2 DP上。

2.1传感器零点的设定

传感器的零点可以根据需要在有效区内任意设定,零点的成功设置直接影响到该传感器的正确应用。将传感器零点时的脉冲数保存起来,以备位移采集时使用。

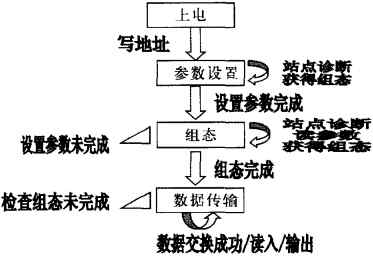

2.2位移量的采集计算

由于本系统中,应用的位移零点都设定在某一端。所以程序设计中不存在判别移动方向问题。当设备移动时,通过读取站点地址的低位、中位脉冲数相加再加上预置时的脉冲数既是当前的非线性化的位置值,再减去偏差值除以固定系数就是工程实际值。综上,PROFIBUS-DP传感器的工作流程方式如下图所示。

3、重轨粗轧机辊缝调节过程及传感器应用

重轨粗轧机的辊缝控制主要通过电动压下装置、上辊平衡装置、防卡缸装置等协调配合完成。基本控制过程如下:在轧制道次切换时,PLC程序中检测到有辊缝值变动时,从程序中输出的压下电机给定值通过profibus网控制压下电机变频器动作,从而压下电机执行向上或向下动作。当辊缝调大时,压下电机向上运动,同时上辊平衡液压缸上腔在瞬间与回油管接通,压力降低,从而上辊平衡在下腔的作用下向上跟随压下电机带动的丝杠运动。最终带动上辊向上运动。当辊缝调小时,压下电机向下运动,在压下电机对上辊平衡系统向下压的作用下,上辊平衡液压缸的下腔压力大于主油路压力,从而使油回流。到达目标位后,上辊平衡液压缸的上腔压力迅速恢复到主油路压力值,从而再次达到平衡状态。

压下电机的控制是通过西门子变频器控制,由S7—400通过profibus网发送控制字到变频器站点。从机械方面来说,上水平轧辊将通过2个螺旋压下销轴和与之连接的蜗轮机构来进行调节(压下)。两个齿轮机构通过一根轴连接,该轴可采用电液操作的摩擦离合器断开。1台AC电机用来驱动带有独立制动器的轴。同时,1台液压缸操作的离合器布置在上辊两个螺旋压下机构的蜗轮之间。离合器的脱离目的是为了压下销轴可以按照爬破速度进行调节。从而使上辊与下辊能平行定位,也可以适当地使上辊倾斜一定程度。制动时,在操作侧蜗轮机构和电液操作的摩擦离合器之间设置一个制动闸。它由制动盘和制动抓组成,采用电磁方式打开、弹簧作用下关闭。当要操作压下系统时,该制动闸通过动作磁铁来脱开。压下电机的位置检测来说,与压下电机同轴带一个码盘变送器,码盘实际是起双码盘的作用,返回一路位置信号到PLC站点,另一路测速信号返回到压下电机变频器。所以,压下电机控制系统实际是一个双闭环控制系统。对于辊缝探测及计算而言,实际也都是从压下电机码盘着手。每次换辊之后,码盘变送器需要进行校正。这将通过轧辊接触由校正持续来完成。依据所知道的轧辊直径(接触直径)和所知道的垫片厚度,换辊之后进行理论辊缝计算。实际辊缝通过一同移动轧辊来实现-通过计算上、下辊之间插入垫片来实现。如果实际使用该垫片的话,则由操作员在轧辊关闭之前输入垫片的厚度。在电机启动之后,扭矩将受到限制(电流极限),压下速度减慢。在这种情况下,轧辊分力增加或电机停止,辊缝被设定=0和/或=垫片厚度。

上辊平衡系统的控制是通过液压缸控制,由2个液压缸和调节螺栓相关平衡接收装置拉动上辊来达到上辊压下机械部件的重量平衡和避免松弛。压力是变化的,通过一压力控制系统来保持恒定。在调节过程中,通过改变平衡缸上腔设定压力来减少平衡力。同时,上辊平衡液压缸内还装有一个MTS位置传感器,通过PROFIBUS网与S7一400主站相互通信。从这个位置传感器传回的值同给定值相比较,在误差范围内就认为上辊平衡到位,反之继续调整。所以,上辊平衡系统也是单闭环控制系统。

4、应用总结

自应用这种位移传感器以来,其可靠的稳定性、精度的准确性以及安装的便捷性为重轨轧机的快节奏、大负荷生产以及高质量标准提供了有力保障。实践证明,应用磁致伸缩位移传感器具有非常低的故障率,并且为生产的全集成自动化提供了有力保障。

微信扫一扫

微信扫一扫