精锻机即径向精密锻造机,是一种高频次的精密锻压设备,主要以工业控制计算机作为主控制单元,将CNC技术和数字控制技术相结合,通过对现场各传感器采集的数值与各编码器反馈数值进行模数转换和计算,经主控单元与目标程序对比计算,输出不同命令到液压伺服油缸系统、液压伺服马达旋转系统、气动双向运动机构等来实现目标程序所需的执行动作,统一组成精锻机整体的闭环控制系统,最终实现精锻机的全自动化高精度锻造。锻造基体分为主机和夹头两大部分,主机包含齿轮传动箱体和锻造箱体,齿轮传动箱体用来实现4组大齿轮的锻造动力的均匀分散传动,锻造箱体用来完成工件的均匀锻造,主机两侧装配有最大位移、长度不等的夹头,该夹头的位移值精准,根据主机锻造节奏可实时快速调节进给速度,从而完成工件的高质量的锻造。

1 夹头移动检测

1.1 夹头移动控制原理

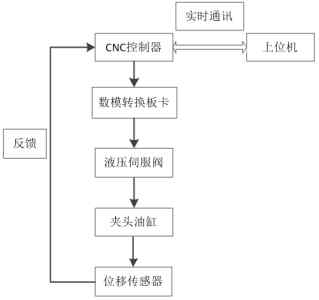

精锻机工作时,一台主电机驱动4组互对称的锤头对工件进行高频次锻打,同时主机两侧的夹头夹持住工件,按照预设程序进行往返移动来完成工件的锻造。由于每批次工件起始加工长度的多样性以及工件材料的特殊性,对于不同直径的工件,在不同道次锻造时要设定不同的变形量以及进给速度,从而确保锻造后工件的材料组织性能的一致性和稳定性。因此在整个精锻机锻造过程的控制中,对主机两侧夹头轴向往返夹持移动有着非常严格的控制精度的要求, 要求保证在0.1mm以内。 精锻机夹头轴向移动实时控制系统由上位机、CNC控制器、数模转换板卡、液压伺服阀、夹头液压油缸、位移传感器等组成,位移传感器轴向安装在夹头基体下部的导轨外侧,夹头轴向移动由伺服液压油缸进行推动。夹头移动实时控制系统原理框图如下图所示。

从上图可知, 位移传感器实时检测夹头的位移值,并作为反馈信号送入CNC控制器,CNC控制器对目标位移值和实际反馈位移值比对计算后,输出数字量控制信号,该信号经数模转换板卡,把数字量信号转换为模拟量信号,并输出给液压伺服阀,液压伺服阀根据输入信号的大小实时调节腔体液压油流量的多少,从而驱动夹头液压油缸伸缩完成整个夹头的轴向移动。精锻机高精度的锻造性能离不开夹头轴向移动的高精度,而夹头轴向移动的高精度就必然要求作为反馈环节的位移传感器也拥有优秀的检测性能和特性参数。根据位移传感器的测量原理,常见的位移传感器大致可分为磁致伸缩式、差动变压器式、电感式、编码器式、超声波式和电阻式等。考虑到工业现场电磁干扰的复杂性,温湿度情况不稳定、现场震动大及油污粉尘多等恶劣因素,尤其是精锻机主机两侧夹头5m和7m长位移数值的实时精准的检测需求,通过综合考虑,选用了博尔森公司的RF型磁致伸缩位移传感器作为核心测量元件。该传感器的感应元件与测量介质之间不直接接触,长期使用后不存在磨损的情况,且线性度高、迟滞特性和重复性好、可靠性高, 非常适合工业锻造现场的使用环境,诸多优点完全优于其它类型的位移传感器,这些就严格保证了精锻机夹头移动位移的实时稳定的检测效果。

1.2 夹头位移检测原理

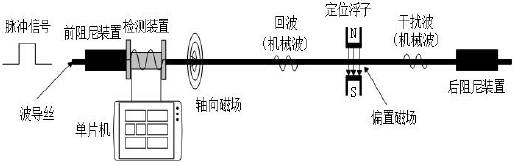

夹头位移检测由磁致伸缩位移传感器来实现,其分为波导管、电路单元和位置磁铁3个部分。波导管由可弯曲的柔性外管保护并封装成一体,沿轴向安装在夹头床身下方的不锈钢套管内;电路单元固定在夹头床身端部;位置磁铁安装在精锻机夹头基体下部,跟随夹头 基体一起轴向往复移动。当夹头末端的电路单元对波导管施加一定的电流激励脉冲后,电流脉冲就沿波导管向锻造主机方向传播,伴随产生一个围绕波导管的环形磁场,与此同时,夹头基体上的位置磁铁也会产生一个平行于波导管的磁场。根据磁致伸缩效应,在两磁场相遇处会产生扭力应变脉冲,这个应变脉冲以固定速度分别向波导管两端传播,其中传播到主机箱体侧无用的波被端部的阻尼消除掉,而有效的返回脉冲传播到电路单元内部参与计算,从而计算出位置磁铁的位移。磁致伸缩位移传感器检测原理图如下图所示。

精锻机主机右侧夹头选用的是最大测量范围为7m的磁致伸缩位移传感器,其输出信号为24位格雷码,采用了SSI同步串行数字接口,分辨率可达到0.01mm,完全满足夹头双向移动时对精度检测的实时要求。只要测量出从电路单元发送激励脉冲到接收返回脉冲所需要的时间,通过计算便可得出位置磁铁的具体位移值,即就是精锻机夹头所处的实际位置,而且检测到的位移值为一个绝对值的位置读数,不存在定期标定或设备断电后位移归零的问题。夹头移动位移测量如下图.

夹头位移值可根据以下公式计算得到:

S为夹头实时位移值,V为磁致伸缩位移传感器特定的传输速度,取2757.57m/s,为发出激励脉冲到接收返回脉冲的时间差。

1.3 现场故障的研究与解决

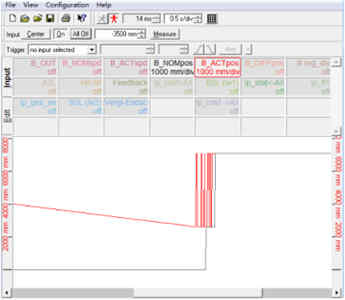

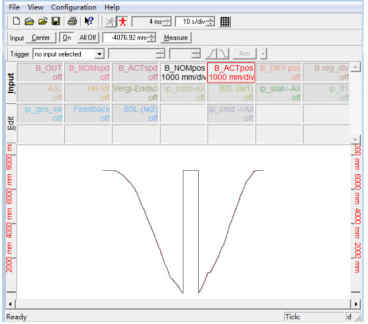

精锻机在数年的实际运行过程中,出现了夹头位置数据漂移不定、数据紊乱的异常情况,实时监测曲线如下图所示,其中下方的平直跳变曲线为夹头移动到最小极限值的名义值曲线,上方的紊乱曲线为监测到的夹头实际移动曲线。

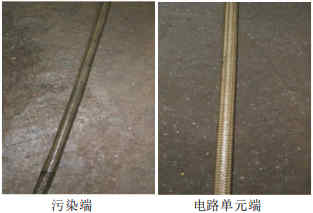

从上图可见,当 CNC发出夹头向最小极限位置方向移动的命令后,监测到的前段部分的移动曲线趋势稳定,平滑向下,当移动到距最小极限位置尚有2621.83mm的位置时,夹头轴向移动出现了剧烈震颤,监测数值处于极不稳定的状态,设备故障报警停机。针对突发故障,结合夹头移动控制系统的原理,对夹头移动机构进行分步检查:确认CNC与上位机的正常通讯,通讯板卡拨码开关状态正常,通讯地址无错误,通讯状态指示绿灯闪烁正常,控制系统正常;数模转换板卡表面干净整洁,各电子元件无明显烧毁黑斑,各接头紧固,直流电源及信号指示灯工作正常;控制夹头移动的液压伺服油缸机构无油液渗漏、各液压管路接头无松动,伺服阀电气接线正常。排查完外界各控制、通讯、执行元件后,最后需对实时位移检测的反馈元件自身进行检查。将柔性磁致伸缩位移传感器从不锈钢外保护管中抽出检查,发现远离电路单元端部的位移传感器表面明显污黑,处于严重的污染状态,如图5所示。

经对夹头床身和不锈钢保护管拆卸检查,发现保护管内部的原位移传感器死区、零点位置及部分工作区域大量存在黑色油泥积存,对其进行彻底清洁后原位置安装。为彻底杜绝油液杂质进入保护管内部侵蚀传感器,克服精锻机原厂设计时的疏漏无防护,特在保护管端部进行特殊密封胶防护,并对位移传感器的直出电缆和屏蔽层进行检查确认无误后,新更换位移传感器,联机通电测试。整个夹头往复移动机构恢复正常,夹头位移绝对值显示正常,但夹头相对于主机的位移相对值明显不符合设备的工作要求,存在较大的安全隐患。故对夹头系统参数进行调阅分析,认为必须对位移补偿量等相关参数进行匹配性调整,以此来保证两侧夹头移动的一致性。位移补偿值的计算方法是:

Offset=Offset1+ΔS

ΔS=S1-S2

其中, Offset1为系统原有补偿值;S1为原位移监测值, S2为上位机人机界面位移监测值。

2 夹头实际移动测试

完成对夹头硬件的改动及调整系统参数后,对夹头轴向往复移动进行测试,实时位移监测曲线如图6所示。从下图可见,夹头移动的名义值曲线和实际位移监测曲线完全重合,且夹头轴向往复移动的动作平缓,监测曲线趋势平稳,数值稳定,无异常突变跳跃。经过几年的实际运行检验,该故障再未发生,得到彻底解决。

3 结语

文中阐述了磁致伸缩位移传感器在精锻机夹头位移检测中的具体原理及应用,解决了实际工作中突发的设备故障,弥补了设备安装时的疏漏,彻底消除了设备隐患,极大保证了设备运行的高精度和可靠性,为公司节约了大量宝贵的维修时间和检修成本,加快了进口设备技术的消化吸收与改造的步伐,促进了后续的设备管理与维修工作。

微信扫一扫

微信扫一扫