洗煤废水通过处理后,在洗煤废水池中进行澄清。为实现资源的重复利用,达到节能降耗的目的, 需要对煤泥和污水进行回收利用。煤泥比重大,沉降在水池底部,形成一个明显的分层界面,传统的洗煤废水煤泥分离完全依靠人工操作,通过目测和手动控制泵来实现水的循环使用和煤泥的回收,不仅劳动强度大,而且工人的工作效率低下,造成了极大的能源浪费。为了节约成本,提高洗煤废水处理效率, 降低工人的劳动强度,在洗煤废水池上采用双浮子磁致伸缩液位传感器来实现该环节的自动运行控制。

洗煤废水自动分离工艺流程简介及液位传感器的选用

洗煤废水经过絮凝处理后,利用煤泥与废水比重不同的原理,静置1 h使其自然分层,上层液体是洗煤污水,下层为煤泥。洗煤污水通过泵1抽至集水池,进行后续处理后循环使用,煤泥通过泵2抽至压泥机,经干燥处理后作为煤炭产品之一进行销售。

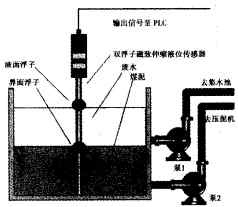

如图1所示,洗煤废水经过絮凝处理,静置分层 1h 时后,由泵1自动将上层洗煤废水抽至集水池, 再循环用于洗煤。如果分层后出现煤泥界面高于出水口,则先利用泵2将煤泥抽出一部分,直到传感器的界面浮子低于废水出口时,在进行废水抽取。

磁致伸缩液位传感器具有如下特点:①可靠性强;②精度高;③安全性好,可以在洗煤池这样的恶劣环境中使用;④易于安装和维护简单;⑤便于系统自动化工作。由于液面和分界面液位高度的检测在一个传感器上进行,省去了安装多个传感器的不便。双浮子式磁致伸缩液位传感器通过对浮子的配重可以实现对界面和液面液位高度的检测,输出的液面和界面信号均选择4~20mA 电流信号,便于信号的远传和PLC 的处理。

控制系统的设计与实现

洗煤废水池煤泥分离自动控制系统控制器硬件组态

在煤炭洗煤控制系统中,由于涉及的变量较多, 且考虑到系统将来工程扩展的需要,所以选取了性价比适中的S7-300 CPU 315-2DP做主控制器。双浮子磁致伸缩液位传感器信号被分配在0*机架的9* 槽,占用通道3和通道4.系统自动为其分配地址为PIW340 和 PIW342。

磁致伸缩液位传感器的接线和抗干扰处理

控制系统中所用的磁致伸缩液位传感器输出的液面和界面信号均为4~20mA 电流模拟信号,对应的量程为0~3.2m,输出的模拟信号通过屏蔽电缆传送至S7-300 的模拟量输入模块SM331上,同时需要将 SM331模块侧面的量程卡调制位置D(两线制电流传感器模式)。洗煤废水处理的环境较为恶劣,生产过程中会存在电机或泵等执行设备运行产生的干扰信号,且现场信号采集点与控制柜之间的距离较远,为减少信号在传输过程受到的干扰,除使用质量较好的屏蔽线外,还需要将屏蔽电缆的屏蔽层统一连接在控制柜的接地端子上。

二硝分离器成品分离控制系统实现

应用STEP7 软件编写控制程序,实现处理后的煤泥废水的煤泥和废水的自动分离。

(1)静置分层。煤泥废水经过处理后,利用煤泥与废水的比重不同可以进行自然分层,程序中设置静置时间为1h,分层后传感器界面浮子位于分层界面处,液面浮子始终位于分离器液面上层,这时通过主控室的监控计算机可以很方便地分辨出液面和界面高度。为防溢出,磁致伸缩液位传感器上浮子液位不能超过水池设定的容量上限。

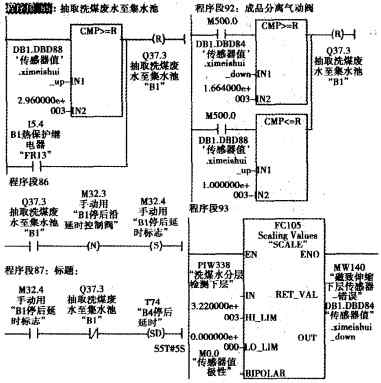

(2)成品分离。产品静置1h,实现煤泥与废水完全分离,在废水池的中部接有1条废水出料管道直通水洗锅,在PLC 中编写程序,比较传感器检测的液面和界面信号高度,可以实现自动回收煤泥废水的控制。当下浮子液面高于出料口或上浮子液面低于出料口时,都会自动关闭出水泵门。控制程序如图2所示。

(3)系统安全保护。控制系统加装双浮子磁致伸缩液位计,并在程序中添加了一些保护环节,但还不能完全避免出现传感器因长时间使用而损坏,浮子中有异物被卡住,电气控制系统故障等事件。为避免此类危险事件出现导致重大安全事故,一方面自动分离煤泥和废水时由专人巡视,同时主控室值班人员密切观察上料时分离器中液位的变化情况,一旦出现异常则紧急停止泵的工作;另一方面在灌顶加装1个液位开关,一旦液位开关动作会切断上料电机的控制电路。通过这些措施保证了系统安全可靠 的运行。

结语

洗煤水分离控制系统中使用双浮子磁致伸缩液位计,实现煤泥和洗煤水的自动分离,达到了自动化控制的目的,提高了工作效率,减轻了工作人员劳动强度,节约了企业成本,在实际生产中具有较高的应用价值,值得大面积的推广和应用。

微信扫一扫

微信扫一扫