船闸是内河中应用最广的通航建筑物,能够保障船舶通过航道中有水位落差的河段。船舶的过闸必须经过闸门的开启与关闭过程,而在此过程中,能否对闸门进行有效而精确控制将直接关系到船闸的通行能力与运行安全。

磁致伸缩位移传感器是利用磁致伸缩材料在电脉脉冲的激励下产生扭转波,根据波在介质中的传播速度与时间来计算位移。这种传感器具有精度高、量程大、可靠性高的特点,适用于船闸闸门这种高湿度、易腐蚀的环境。由于磁致伸缩位移传感器测量的是绝对位移,所以无需定期维护及标定,使用方便,而且无故障工作时间长。即使使用过程中电源中断也不影响测量结果,无需重新调整零位。本研究基于磁致伸缩位移传感器设计了珠海横琴岛船闸的闸门控制系统。通过位移传感器实时反馈闸门的运行状态,并设计了控制算法测量原理及闸门运行控制。

珠海横琴岛船闸的闸门为三角闸门结构,两侧闸门分别绕各自的门轴旋转实现闸门的开启与关闭。为了实现对闸 门运行状态的实时监测与控制,采用RHM4800MR021A01电流型磁致伸缩位移传感器,将磁致伸缩位移传感器安装在闸门油缸内。传感器电子头固定在油缸端盖上,活动浮子(磁环)安装在油缸活塞上;随着油缸活塞一起运动。其中,s是磁致伸缩传感器电子头到活动浮子的距离,根据传感器的测量数据,由式(2)计算。因为三角闸门的两侧闸门是相互对称,所以本文中只画出了一侧闸门的传感器安装示意图,而另一侧闸门与传感器的安装与之相同。

在闸门的运行过程中,需要知道闸门正在开启、正在关闭、已经完全开启或已经完全关闭。在程序设计中使用传感器的测量距离来判断闸门状态:

( 1 )当s=Sp,时,闸门完全开启;

( 2 )当s=Sc,时,闸门完全关闭;

(3)当Sp<S<Sc且ds/dt>0,闸门正在关闭;

( 4 )当Sp<S<Sc且ds/dt<0,闸门正在开启。

其中,Sp表示闸门完全开启时,传感器的测量位移,Sc对应着闸门关闭时测量位移。在闸门的运行过程中,传感器的测量位移S的最大值是Sc, 最小值是 Sp。 为了便于在程序的界面显示闸门的运行状态,用百分 数来表示闸门的关闭程度k:

K=S/(Sc-Sp)*100%

程序设计

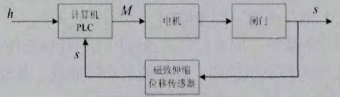

闸门运行控制系统基于PLC系统设计。在一个采样周期内,计算机运行的控制程序流程如图所示。

1、闸门开度控制(以闸门开度为例)

传感器位移输出信号以4~20mA 电流信号的形式传递 到PLC 外端,通过施耐德PLC 自行带有一个A/D 转换器,将传感器位移输出的模拟信号转换成数字信号,进入PLC进行处理转换,模拟量转换模块 (AI)中的7#通道用于右侧闸门开度。

表1信号转换通道表

| 通道 | 电流值 | 通道值 |

| 通道7(右侧闸门开度反馈) | 4-20mA | 0-4095 |

表1第一列为通道号,第二列为位移传感器电流信号,第三列为与电流信号相对应的PLC 数字信号。

闸门开度对应的变量YM101_SF(INT型数据形式),要在组态画面上显示,需将INT 型转换成REAL型数据形式 :

YM101_SF_DIS_1:=100.0+INT_TO_REAL(YM101_SF)/4095.0 (4)

式中,YM101表示右侧闸门、 SF表示开度反馈,设置 PLC的AI通道为0-4095.将4~20mA 电流信号转换成的 0-4095的整型通道值,再转换成上位机显示的闸门开度实 时显示的实型显示值(0- 100)%)。在实际应用中利用 PLC 自带模块,只需要输入通道上、下限值,则模块会根 据当前开度仪数值自动计算出当前位置的开度。

由于闸门开度反馈值的精确度影响对后续的控制,为获得一个更加准确的数字,采用多次求和然后再求平均值 的方法来减小误差。

变量之间的相互赋值,将得到右侧闸门4个开度值,并对得到的闸门开度个值进行求和平均。这样PLC 就得到了闸门开度较为精确的反馈值。反馈值不但用于开度显示,还用于闸门的无级变速与同步控制。

2、闸门变速、同步控制

闸门的变速、同步控制,通过PLC 对比例泵(Pa rker) 流量比例阀的电压控制,改变油泵的排油量,从而达到闸门启闭慢——快——慢变速与同步运行。

(1)闸门变速

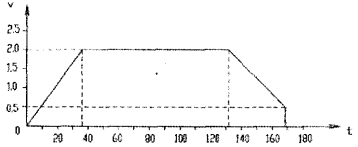

闸门运行设计要求,在开始36s时间内速度从0升到 2m/min,以 2m/min 匀速运行96s,速度再从2m/min 降到0.5m/min 闸门运行到位,全程运行时间约为168.5s。

从曲线可以看出,闸门运行是一个慢一快一慢运行过程,在控制中,采取在曲线上取点(点取得越多就越精确,两个点间可以近似看做是 一条直线),加 速阶段取10个点(0 – 9),闸门开度为0~20%;匀速阶 段取1个点(10),闸门开度为20~80%,减速阶段取10个点(11-20),闸门开度为80- 100%。即:当加速过程 (慢——快)至闸门开度20%,匀速运行至闸门开度80% 后,进入减速阶段(快——慢),闸门运行开度控制用装在闸门油缸内的磁致伸缩位移传感器来实现。在控制程序中每个点赋予其不同的电压值,控制比例泵的流量比例阀,油泵的排油量随控制电压的大小而变化(流量比例阀的控制电压为0-10V, 赋值电压大小根据闸门运行速度与运行时间而定)。以开闸控制为例。

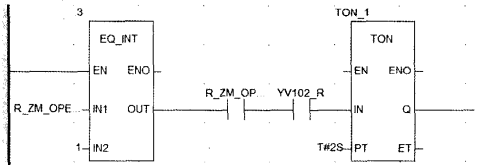

EQ:相等比较,INT:整型数据, TON:定时器模块, R ZM OPENING:右侧闸门正在运行的标志位, YV102: 闸门运行电磁阀

“1”步骤

1:IF OP101_R THEN OP101_SS_SET:=0.5;END_IF;

IF OP102_R THEN OP102_SS_SET;=0.5;END_IF;

开闸“1”步骤,赋予0.5V 电压给比例泵的流量比例 阀,闸门以这个速度运行2秒后,进入“2”步骤。

“2”、“3”步骤如同“1”步骤,但运行时间均为 3秒,分别赋值电压值:1.2V、1.9V,如下:

2:IF OP101_R THEN OP101_SS_SET:=1.2;END_IF;

IF OP102_R THEN OP102_SS_SET;=1.2;END_IF;

3:IF OP101_R THEN OP101_SS_SET;=1.9;END_IF;

IF OP102_R THEN OP102_SS_SET:=1.9;END_IF;

闸门运行从0-9逐点加速,闸门开度(20%)至匀速阶段。

2)匀速阶段

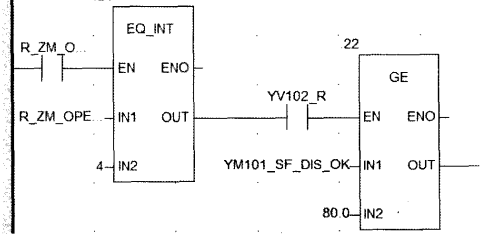

GE:大于的比较模块,YM101_SF_DIS_OK:右侧闸门开度的上位机显示值,80.0:右侧闸门开度设定值 (80%)

“4”步骤

4:IF OP101_R THEN OP101_SS_SET:=6.9;END_IF;

IF OP102_R THEN OP102_SS_SET:=6.9;END_IF;

闸门运行处于匀速阶段。

3)减速阶段

当闸门运行进入“4”步骤时,首先判断闸门开度是否达到80%,如果未达到,就继续以6.9V 的电压匀速运行,直到闸门开度达到80%后,进入“5”、“6”两 步骤的减速阶段,“5”、“6”两步骤的赋值电压分别 是:4.2V,2.2V, 运行过程和“1”、“2”、“3”步骤 相同。

(2)同步控制

闸门同步控制采用PID调节法来解决两侧闸门的同步问题,当双侧闸门同时运行时,以右侧(主站)闸门运行控制为参照,在匀速和减速最后阶段作为同步控制区域对 左侧闸门进行同步的调节,

ZM_PID_OUT表示左侧闸门的PID 输出值,ZM_KAIDU_NOW 表示闸门的当前开度,ZM_KAIDU_LAST表示闸门的上次开度。式中赋予P(比例系数)=0.2.I( 积分系数)=0.5.当左侧闸门过慢时,就通过比例系数加快左侧闸门运行速度。同时,为了防止过调,通过积分比例系数抑制左侧闸门速度过快而超过右侧,这样就可以达到调节同步的目的。

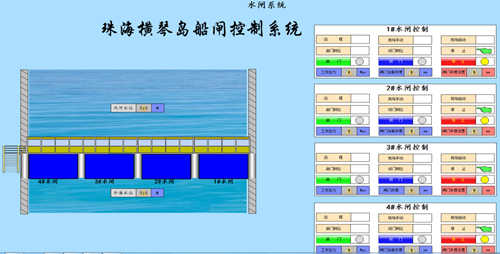

控制程序在实现闸门的开启与关闭变速与同步的同时,还兼顾了一定的故障检测与容错能力。控制程序还设计了良好的图形操作界面,开度反馈变量对应的地址与上位机中的地址相一致,就可以建立下位机和上位机之间的连接,传感器的开度反馈值就可以在上位机的组态画面中实时显示,进一步增强了系统的功能性与人机交 互的友好性。

结语

采用磁致伸缩位移传感器测量海安船闸闸门的运行状态,并推导了由测量位移求解闸门开度的公式,基于PLC系统设计了控制程序,并兼容了一定的故障检测与容错能力。位移传感器的应用,能实时监测到闸门运行的全过程,并为闸门慢——快——慢运行提供了闸门开度控制节点;闸门运行开度实时显示,方便工作人员对闸门运行的监控,减轻工作人员的劳动强度;闸门慢——快——慢运 行的无级变度,闸门运行平滑无挫顿感;闸门同步运行,避免了闸门关到位时的错位现象,使闸门中缝、边缝止水效果更好。

微信扫一扫

微信扫一扫