背景

对连续卷筒纸加工过程进行更好的控制,能直接提高生产速度、减少废料和停机时间。纸张、无纺布、纺织品和塑料等材料是卷筒纸加工的常见原料。

在连续卷筒纸加工的控制系统中,一个重要部分是对控制纸张、纺织品或塑料张力的辊筒进行浮动辊控制,从而确保轮转印刷机的生产过程持续进行,不会扯断或拉伸材料。

解决方案 – 如何保持合适的张力

浮动辊控制的准确输出对于卷筒纸的控制至关重要。

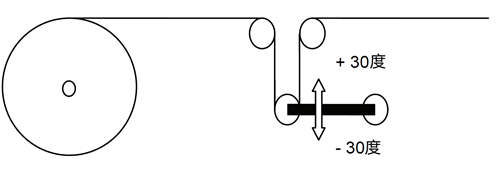

浮动辊连接到一个与材料持续接触的辊筒上。该辊筒通常配有一个低张力气缸或枢轴,使辊筒能够上下移动,通常移动范围为 ±30 度,以便在不扯断材料的前提下,保持材料上的张力恒定。

对浮动辊运动的正确控制至关重要,因为测量失误可能导致纸张或织物卷筒断裂。传统上,监测浮动辊的精确位置是通过电位器来完成的,但更持久耐用的解决方案是使用磁致伸缩位移传感器,比如博尔森BRSEN磁致伸缩位移传感器。

浮动辊上电位器与磁致伸缩位移传感器的对比

浮动辊控制常用技术:

- 多年来,旋转或线性电位器在卷筒纸张力控制行业占据主导地位,它们将位置数据反馈给控制系统。这种方法的缺点是,线性电位器不可靠,如果长时间保持在一个位置,电位器可能会 “卡” 在该位置。轮转印刷机通常也会在同一位置整天来回抖动,从而磨损电位器的该部位。

- 超声波传感器也曾用于浮动辊控制。然而,这种方法存在诸多缺点。例如,湿度会影响传感器性能,该装置通常安装在辊筒下方并向上检测,随着时间推移,绒毛会积聚在传感器上,导致读数不准确。

- 称重传感器可用于检测施加在浮动辊臂上的压力。这成本较高,并且在某些情况下,应变片输出不可用。

- 模拟接近开关有时也会被使用,但通常其感应距离非常小,一般为 10 毫米(0.39 英寸)或更小。

使用磁致伸缩位移传感器进行浮动辊控制的优势:

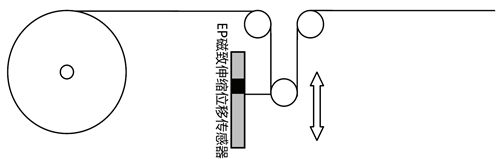

博尔森BRSEN线性位移传感器是各类浮动辊控制的理想解决方案。滑动或浮动磁体可连接到浮动辊上,EP传感器产生的 0 – 10 VDC 或 4 – 20 mA 输出将精确控制卷筒纸加工过程。

优势如下:

- 非接触式,使用寿命长 – 无部件磨损。

- 精度可达行程的 ±0.03%。

- 重复性达 0.001%。

- 可编程行程,客户可定义有效行程。

- 坚固耐用 – 防护等级达 IP67。

- 与其他技术相比成本效益高。

- 长度可按 1 英寸增量提供,最长达 74 英寸,适用于多种应用。

磁致伸缩控制的优点

非接触式磁致伸缩技术确保位置传感器准确可靠、寿命长且维护成本低。

- 高精度保证了生产质量,减少交付延误。

- 减少因印刷机维修导致的停机时间。

- 与开关技术相比,技术故障风险更低。

- 作为其他线性位移传感器的直接替代品,具有竞争力。

- 可编程零点和量程。

以上所有优点确保了在机器的整个使用寿命期间,整体传感器成本需求更低,生产故障更少,从而使预算更可控。

结论

博尔森EP磁致伸缩位移传感器是传统低成本线性电位器的理想替代品。卷筒纸张力控制行业中微小且持续的调整,久而久之会导致这些电位器磨损。

磁致伸缩传感器提供非接触式位置感应,因此能够平稳运行,不会出现磨损以及因接触式传感器故障导致的生产中断。

微信扫一扫

微信扫一扫