引言

磁致伸缩位移传感器(MagnetostrictiveDisplacementSensor,MDS)因测量精度高、稳定性好、测量无损耗等特性,在工业生产中得到了越来越多的应用。因我国在磁致伸缩领域研究起步较晚,技术水平较低,目前国内市场主要以国外产品为主,价格昂贵。本文通过对现有产品及技术方法进行调研分析,以STM32单片机作为传感器核心处理器,使用具有较大磁致伸缩系数的铁镓合金作为磁致伸缩位移传感器的波导丝,开发一款量程为1m,分辨力为mm级,且结构简单、生产成本低的磁致伸缩位移传感器。

1、磁致伸缩位移传感器原理

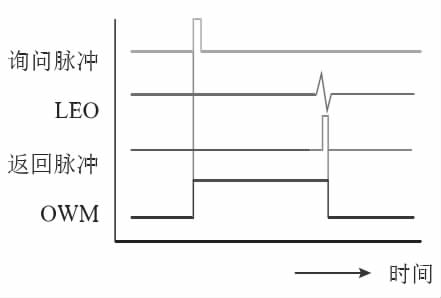

磁致伸缩位移传感器研制是基于磁致伸缩材料在相交磁场的作用下具有磁致伸缩特点,利用材料的磁致伸缩效应及逆效应、超声效应共同完成位移的测量。测量时,在磁致伸缩材料做成的波导丝一端发射激励脉冲,大电流窄脉冲信号沿波导丝以光速传播,在信号建立的同时,在波导丝周围建立环形磁场。根据威德曼效应(Wiede-mann),当环形磁场随脉冲信号传播至游标位置时,环形磁场与游标的轴向磁场叠加形成螺旋形磁场。螺旋磁场会导致磁致伸缩材料发生瞬间扭曲形变,引发扭转波,扭转波以恒定速度向波导丝两端传播,当扭转波传播至检测线圈位置时,根据维拉里(Villari)效应,检测线圈处磁场发生变化,产生感应电动势,该电信号的产生时间即扭转波的返回时间,该时间乘以扭转波波速即可得到待测物的距离。磁致伸缩传感器检测原理示意图如下图所示。

对于指定波导丝,扭转波在波导丝中的传播速度由材质弹性模量和密度决定,在实际生产中,还应考虑材质的应力以及环境温度对扭转波波速的影响[3]。如果测定扭转波的传播时间,则可计算出游标所在位置。假设脉冲发出时间为t1.激励脉冲传播到游标的时间为t2.检测线圈检测到扭转波的时间为t3.则待测距离L为:

2L=(t2-t1)×3×10^8+(t3-t2)×V

因激励脉冲在波导丝内以光速传播,对于1m长的波导丝而言,激励脉冲的传播时间相对于扭转波的传播时间可以忽略不计,则t2≈t1.故待测距离为:

L=(t3-t1)×V

在实验室条件下,对于铁镓合金,在20℃时,扭转波波速为2855m/s,对t3的精确测量直接决定磁致伸缩位移传感器的精度。

2、磁致伸缩位移传感器机械结构

传感器机械结构主要由探杆和传感器头部组成。选取表面光滑耐磨损的碳纤维管为探杆主要材质,由外到内依次为电磁屏蔽层和塑料套管。塑料套管内部装有直径为0.5mm、长度为1m、电阻为4Ω的Fe83Ga17铁镓合金波导丝作为传感器的磁敏元件波导丝。尾部装有拉力弹簧,头部装有可旋进旋出铜制螺母,将波导丝拉紧,尾部楔形吸波橡胶用于吸收多余扭转波。传感器头部主要安装电路和检测线圈。根据波导丝参数,检测线圈最终确定为匝数800匝,长度为20mm,线圈内径为0.8mm,绕线采用线径为0.06mm的漆包线,绕线骨架为耐高温无电磁感应的内径为0.8mm,外径为1.1mm石英管。检测线圈固定在传感器头部,并使波导丝置于检测线圈纵向中心位置。探杆上装有可沿探杆自由滑动的游标,游标内部有沿探杆周向的环形磁场。游标距离探杆头部零点的距离即待测距离。

3磁致伸缩位移传感器电路设计

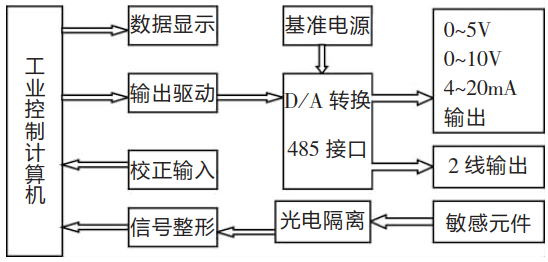

传感器硬件电路结构如下图所示,主要由电源电路、脉冲放大电路、滤波放大电路和微控制器电路四部分组成。

3.1微控制器电路

STM32F103VET6是ST(意法半导体)公司开发的32位微控制器,该控制器基于ARMCortexM内核,具有高性能、低电压、低功耗、实时性、数字信号处理等特点。STM32自带各种通信接口,如ADC、DAC、GPIO、SPI、USART、I2C、TIM定时器、IWDG独立看门狗等,用户可根据具体需求选用不同外设,通过软件调用不同外设实现相应功能。用户不必像使用传统单片机那样自己搭建外设,由此简化了设计流程,增强了系统可靠性。

本文所研发的传感器微控制电路以STM32F103VET6单片机为核心,主要由复位、晶振、RS232串口、JTAG下载模块组成,该电路主要用于发射3.3V激励脉冲,采集扭转波电压信号。

3.2脉冲放大电路

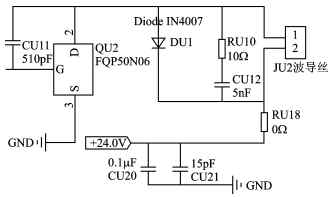

对于选定的波导丝而言,激励脉冲需达到一定要求才能激发出扭转波。根据波导丝性能,通过实验测试,选定激励脉冲频率为800Hz,脉冲宽度为20μs,脉冲幅值为24V。

STM32F103VET6可发出指定频率和占空比的3.3V的激励脉冲,需对该激励脉冲进行放大才能使用,脉冲放大电路由两部分组成。

首先使用光耦隔离器件HCPL2630将3.3V脉冲幅值提高到5V,再用5V脉冲控制MOS管FQP50N06.从而将脉冲幅值放大到24V,然后加载到波导丝上即可激发出扭转波。5V激励脉冲转24V激励脉冲电路如下图所示。

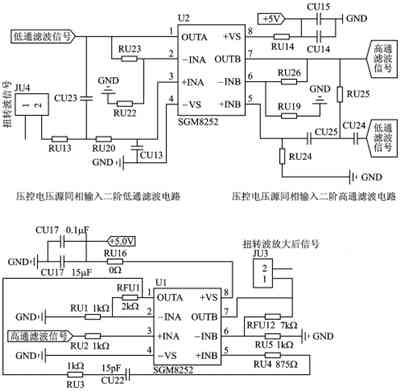

3.3滤波放大电路

STM32F103VET6自带ADC能够采集的电压范围为0~3.3V,而扭转波信号极其微弱,最大只有50mV,且噪声较大,为此,需对扭转波进行滤波放大。滤波电路选取SGMICRO公司推出的高精度输出运算放大器SGM8252(双),采用压控电压源同相输入二阶滤波[11]电路,将原始信号高频噪声和低频噪声过滤,留下频率为10~80kHz的扭转波信号即可。放大电路同样采用运算放大器SGM8252(双),采取两级放大,将信号放大64倍,使信号幅值放大至2~3.3V。原始扭转波滤波电路和原始扭转波放大电路如下图所示。

3.4电源电路

系统采用24V可调直流电源供电,使用L7805ABVG负责24V转5V,低压差线性稳压(LDO)/LD11173.3负责5V转3.3V。24V供给波导丝用于产生扭转波,5V供给光耦隔离器件HCPL2630.3.3V供给主芯片及其他芯片。

4、磁致伸缩位移传感器软件设计

根据设计要求,编写程序采用通用定时器发送激励脉冲,高级定时器TIM1的第1通道记录激励脉冲发射时间并开始计时。采用STM32F103VET6自带模/数转换器ADC2进行扭转波电压采集,当采集到的电压值高于设定阈值时,指定I/O口GPIOC6输出高电平,否则该I/O输出低电平。用高级定时器TIM1的第4通道和第3通道分别接收GPIOC6的上升沿和下降沿。当接收到的脉冲幅值和脉冲宽度都大于设定阈值时,认为此脉冲为扭转波信号,即判定该返回电压值是扭转波返回信号,读取TIM1第4通道的时间,乘以波速即可得到待测距离。STM32F103VET6的I/O输出速度最高可配置为50MHz。扭转波的传播速度是2855m/s,则测量分辨力可达到(2855m/s)/50MHz=0.057mm,即十分之一毫米级分辨力,完全满足设计要求。本文通过单片机I/O口GPIOC6发出的高低电平信号代替扭转波信号,避免了繁琐的信号整形电路,同时不影响测量精度。

5测试与分析

5.1误差分析

使用传感器对正反两个方向90cm进行测量,以米尺为标准,将测量值与标准值进行比较,计算出绝对误差,测量结果如表1所列。由表1可见,绝对误差最大为0.36cm。

在完成绝对误差计算后,计算相对误差,最大相对误差为-2.9%。

5.2非线性误差

非线性误差(又称线性度)=最大误差/量程,由表1可知,在进行正向测量85.00cm时,绝对误差最大为0.36cm,故非线性误差=0.36/90.00=0.4%。

以标准值作为横坐标,实际测量值为纵坐标,建立直角坐标系,对测量数据进行直线拟合。正向行程实测数据线性拟合直线关系式为:

y=1.0045x-0.1478(1)

R2=1(2)

反向行程实测数据线性拟合直线关系式为:

y=1.0034x-0.143(3)

R2=1(4)

由式(2)和式(4)可知,正反行程拟合直线相关系数的平方均为1.表明实际测量各个点聚集在一条直线附近,线性关系良好。

表1磁致伸缩位移传感器正向与反向测量值与标准值比较

| 标准值长度/cm | 正向测量 | 反向测量 | ||||||

| 扭转波返回时间/μs | 测量结果/cm | 绝对误差/cm | 相对误差/% | 扭转波返回时间/μs | 测量结果/cm | 绝对误差/cm | 相对误差/% | |

| 5.00 | 17.0 | 4.85 | -0.15 | -2.9 | 17.0 | 4.85 | -0.15 | -2.9 |

| 10.00 | 35.0 | 9.99 | -0.01 | -0.1 | 35.0 | 9.99 | -0.01 | -0.1 |

| 15.00 | 52.0 | 14.85 | -0.15 | -1.0 | 52.0 | 14.85 | -0.15 | -1.0 |

| 20.00 | 70.0 | 19.99 | -0.02 | -0.1 | 69.0 | 19.70 | -0.30 | -1.5 |

| 25.00 | 88.0 | 25.12 | 0.12 | 0.5 | 88.0 | 25.12 | 0.12 | 0.5 |

| 30.00 | 105.0 | 29.98 | -0.02 | -0.1 | 105.0 | 29.98 | -0.02 | -0.1 |

| 35.00 | 122.0 | 34.83 | -0.17 | -0.5 | 123.0 | 35.12 | 0.12 | 0.3 |

| 40.00 | 140.0 | 39.97 | -0.03 | -0.1 | 139.0 | 39.68 | -0.32 | -0.8 |

| 45.00 | 158.0 | 45.11 | 0.11 | 0.2 | 158.0 | 45.11 | 0.11 | 0.2 |

| 50.00 | 175.0 | 49.96 | -0.04 | -0.1 | 175.0 | 49.96 | -0.04 | -0.1 |

| 55.00 | 193.0 | 55.10 | 0.10 | 0.2 | 193.0 | 55.10 | 0.10 | 0.2 |

| 60.00 | 211.0 | 60.24 | 0.24 | 0.4 | 211.0 | 60.24 | 0.24 | 0.4 |

| 65.00 | 228.0 | 65.09 | 0.09 | 0.1 | 228.0 | 65.09 | 0.09 | 0.1 |

| 70.00 | 246.0 | 70.23 | 0.23 | 0.3 | 246.0 | 70.23 | 0.23 | 0.3 |

| 75.00 | 263.0 | 75.09 | 0.09 | 0.1 | 263.0 | 75.09 | 0.09 | 0.1 |

| 80.00 | 281.0 | 80.23 | 0.23 | 0.3 | 280.0 | 79.94 | -0.06 | -0.1 |

| 85.00 | 299.0 | 85.36 | 0.36 | 0.4 | 298.0 | 85.08 | 0.08 | 0.1 |

| 90.00 | 316.0 | 90.22 | 0.22 | 0.2 | 316.0 | 90.22 | 0.22 | 0.2 |

5.3分辨力

本文采用米尺作为标准,人工采集数据,肉眼观测,测试传感器最大分辨力。测试方法见表2.选取1~10mm十个数据点进行多次测量,观察测量值与标准值的差异,从而判断传感器的分辨力。

表2传感器最大分辨力测试

| 标准值/mm | 第一次测量 | 第二次测量 | 第三次测量 | ||||||

| 扭转波返回时间/μs | 测量结果/mm | 相对误差/% | 扭转波返回时间/μs | 测量结果/mm | 相对误差/% | 扭转波返回时间/μs | 测量结果/mm | 相对误差/% | |

| 1.0 | 1.5 | 4.3 | 328.3 | 0.4 | 1.1 | 14.2 | 0.6 | 1.7 | 71.3 |

| 2.0 | 0.8 | 2.3 | 14.2 | 1.0 | 2.9 | 42.8 | 1.0 | 2.9 | 42.8 |

| 3.0 | 1.5 | 4.3 | 42.8 | 1.2 | 3.4 | 14.2 | 1.0 | 2.9 | -4.8 |

| 4.0 | 1.5 | 4.3 | 7.1 | 1.4 | 4.0 | 0.0 | 1.4 | 4.0 | -0.1 |

| 5.0 | 1.7 | 4.9 | -2.9 | 1.8 | 5.1 | 2.8 | 1.8 | 5.1 | 2.8 |

| 6.0 | 2.1 | 6.0 | 0.0 | 2.1 | 6.0 | 0.0 | 2.1 | 6.0 | 0.0 |

| 7.0 | 2.5 | 7.1 | 2.0 | 2.4 | 6.9 | -2.1 | 2.4 | 6.9 | -2.1 |

| 8.0 | 2.9 | 8.3 | 3.5 | 2.8 | 8.0 | 0.0 | 2.8 | 8.0 | 0.0 |

| 9.0 | 3.1 | 8.9 | -1.7 | 3.2 | 9.1 | 1.5 | 3.2 | 9.1 | 1.5 |

| 10.0 | 3.5 | 10.0 | 0.0 | 3.6 | 10.3 | 2.8 | 3.5 | 10.0 | 0.0 |

由表2可知,在标准值大于4mm时,相对误差已经低于3%,而在小于4mm时,传感器测量值波动较大,故认定该型传感器分辨力为4mm。

结语

利用外设丰富的STM32为传感器核心,选取磁致伸缩系数大的铁镓合金制作成波导丝,根据波导丝特性确定激励脉冲参数设计合理的脉冲放大电路,可获得扭转波信号。利用STM32自带ADC采集滤波放大后的电压信号,通过软件计算实现了分辨力在毫米级非线性误差在0.4%的磁致伸缩位移传感器的研制,该型传感器结构简单,为该型传感器的商品化生产提供了切实可行的设计方案。

微信扫一扫

微信扫一扫