1、前言

2015年,中海油深圳分公司进行了电仪关停专项调查,调查统计显示2010年~2015年分公司由于液位计故障引起的生产关停共计57例,磁致伸缩液位变送器故障跳变导致的生产关断15次。在设备台件数量多、故障发生频繁的实际情况面前,怎样分类识别故障原因和最终消除风险,成为急需要解决的难题。

2、磁致伸缩液位变送器工作原理

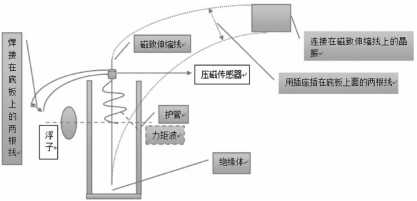

磁致伸缩液位变送器采用磁致伸缩测量原理,在非磁性探杆内安装磁致伸缩线,由变送器表头内的晶振沿磁致伸缩线发出电流脉冲,电流脉冲产生的磁场与磁浮子恒定磁场相互作用,在磁致伸缩线与浮子的交点产生一个扭力矩波,并以固定的速度沿磁致伸缩线两端传送至压磁传感器,而压磁传感器、晶振均与底板相连,底板与模块相连,经模块上面CPU处理,得知发射电流脉冲时间为T1时刻,压磁传感器接收力矩波的时间为T2时刻,那么每一次发送接收的时间有一个时间差△T=T2-T1.根据物理公式H=V*△T,高度与时间成线性关系,从而确定浮子的位置,浮子的位置也就是实际液位的位置,从而测出液位,如下图所示。

3、故障现象

二级分离器液位变送器LIT2012测量值由正常液位1600mm左右忽然跳变至2625mm,触发ESD系统LAHH2012高高关断信号,导致生产关停。火炬分液罐液位变送器LIT3422也有同样现象发生并造成了生产关停。

4、故障原因分析及检查方法

(1)浮子受介质腐蚀或剧烈碰撞发生破损,导致浮子位置处于变送器探杆量程范围外,液位变送器没有检测到浮子,输出20.96mA。

检查方法:拆检浮子,使用清洗剂及百洁布对浮子进行清洁,通过外观检查和浮力测试,检查浮子受损或腐蚀情况。

(2)磁致伸缩液位变送器设备质量存在问题,处理模块、内部晶振或压电传感器等电子元器件容易受温度、振动等外部因素影响,存在元件损坏、接线脱落的可能。

检查方法:测量晶振和压电传感器线间电阻和绝缘电阻,可以判断设备内部电路设备连接情况。对地电阻值应在30M以上或是无穷大;晶振线间电阻阻值一般在4Ω~6Ω左右。

通过测量晶振和压电传感器线间电阻和绝缘电阻,可以判断设备内部电路设备连接情况。对地电阻值应在30MΩ以上或是无穷大;晶振线间电阻阻值一般在4Ω~6Ω左右。

原因分析:2014年某设施投产前,闭排罐和污油罐液位变送器通过以上方法测量得知内部晶振线路断开;在检查化学药剂撬液位变送器LIT-3605A跳变故障时,检测到晶振电阻值无穷大,可以判断设备本身质量问题是导致液位跳变误关断的重要原因。

(3)液位计选型错误:平台使用的液位变送器传感器使用316不锈钢材料,过程温度-320℃~121℃,现场原油处理系统浮筒内介质在电伴热加热下温度高于设备允许值。例如一级分离器液位变送器LIT-2002跳变故障检查时,发现变送器温度等级为H1(耐温80℃),而测量浮筒内实际温度在160℃左右,液位计无法正常工作,更换为H2等级(耐温134℃)备件后,液位变送器恢复正常工作。

原因分析:通过对现场液位变送器进行排查,一级分离器油相液位变送器LIT2002液位变送器选用等级为H1级,不符合现场实际使用需求,液位计在运行过程中发生多次跳变故障。可以确定液位计选型错误,可能导致液位变送器测量值在高温下发生故障跳变,是液位跳变的重要原因。

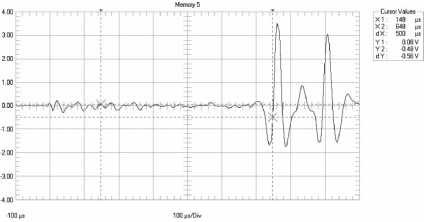

(4)门槛电压设置不合适。

如上图所示,门槛电压是一个可调的控制范围,处于门槛电压范围内的信号将被屏蔽,若压电传感器测量脉冲电压低于门槛电压值,液位变送器CPU模块判断为信号丢失,输出故障状态信号20.96mA或3.61mA。

原因分析:设备在高温状态下导致的扭力波衰减不可测,但通过调整门槛电压可以短暂恢复液位变送器的正常工作。在2016年5月将LIT2012液位变送器电伴热整改后,浮筒内介质温度稳定在90℃以下,经过3个月的观察,LIT2012液位变送器没有发生过一次故障跳变,而在改造前,LIT2012故障跳变次数有10次以上,从而可以确定高温也是造成液位变送器测量值跳变的原因之一。

5、解决措施

针对磁致伸缩液位变送器跳变的故障现象,采取了以下两种方式方法。

一是从液位变送器维护、安装、选型和环境温度等方面着手,消除液位变送器产生故障跳变的潜在因素。

二是优化变送器故障报警开关设置和ESD系统逻辑功能,达到即使液位变送器发生故障跳变,也不会发生ESD3级生产误关断事故的目的。

(1)从液位变送器安装、维护和选型等方面着手,消除液位变送器产生故障跳变的潜在因素。

①将液位变送器安装在无振动的区域,或者加固以减少震动。

②测量晶振和压电传感器线间电阻和绝缘电阻,变送器对地电阻值应在30M以上或是无穷大,晶振线间电阻阻值在4~6欧姆左右。

③确认现场选型合理,低温型的不能用于高温场所。

④确认门槛电压设置合理。

(2)采取措施防止故障跳变时触发ESD3级生产关断

①磁致伸缩液位变送器故障输出可以通过改变跳线位置的方法,选择故障状态下输出信号20.96mA或3.61mA。此方法适用于部分HH/LL关断等级不同的液位变送器,可以降低关断损失。

对于部分HH/LL存在相同关断等级的液位变送器,故障状态下输出信号20.96mA或3.61mA都会产生生产关断,通过跳线设置无法满足降低关断损失需要,必须通过另外的方法进行解决。

②针对跳线设置无法避免生产关断的液位变送器,通过优化中控ESD系统逻辑程序,设置液位测量信号大于或等于20.50mA并且持续延时时间超过1S,则逻辑结果判断为液位变送器故障,不产生关断,只发出故障报警;当低于20.50mA的测量值且满足1S延时条件的HH报警值,将被允许正常参与ESD逻辑关断表决,增加故障判断功能来进行彻底解决。

正常功能验证:使用Fluke754过程校准仪并联连接液位变送器,模拟输出20.00mA进行1S延时验证,分别测试低于和高于1S时间的两种逻辑状况。验证结果为当延时低于1S时,

分析研究与探讨

系统产生报警但未输出关断;高于1S时,系统报警并发出关断信号。延时功能测试成功。

故障功能验证:使用信号发生器并联连接液位变送器,模拟输出20.60mA信号并延时1S以上,系统报警但未输出关断信号,故障功能验证符合要求。

两个方案同时实施,可以实现液位变送器发生故障跳变时,应急关断系统不会因故障而触发ESD3级误关停事故。

6、效果评价

磁致伸缩液位变送器故障跳变导致了多起生产关断,每次关断将造成平台至少1个小时的生产关停,给平台生产造成巨大经济损失。以某日产4200m3采油平台为例,按照当前汇率和国际油价,可以计算出一次误关停将至少造成经济损失:

1×4200/24×6.29×6.80×60=449106元

通过对液位变送器改变跳线设置和优化ESD逻辑程序,消除了液位变送器跳变故障对平台正常生产的危险隐患。同时此方案没有产生额外费用,可操作性强,可应用推广到其他平台相同类型仪表设备中。

微信扫一扫

微信扫一扫